연속 운송 메커니즘의 자동화 계획

연속 운송 메커니즘의 자동화 목적은 생산성과 신뢰성을 높이는 것입니다. 이러한 메커니즘의 자동화 수준에 대한 요구 사항은 주로 수행하는 기능의 특성에 따라 결정됩니다.

연속 운송 메커니즘의 자동화 목적은 생산성과 신뢰성을 높이는 것입니다. 이러한 메커니즘의 자동화 수준에 대한 요구 사항은 주로 수행하는 기능의 특성에 따라 결정됩니다.

에스컬레이터, 멀티 캐빈 승객용 엘리베이터 및 원형 승객용 로프웨이는 독립적인 기능을 수행하므로 이러한 메커니즘의 자동화는 주로 가속 및 갑작스러운 움직임의 제한과 함께 전기 드라이브의 자동 시작 및 중지로 축소되고 필요한 보호 및 인터록을 제공합니다. 승객의 안전을 보장합니다. 사람을 수송하는 설비의 경우 설비 작동을 제어하는 사람이 있어야 한다는 점에 유의해야 합니다. 따라서 일부 제어 기능을 운영자에게 할당할 수 있으므로 회로가 단순화되고 작동의 신뢰성이 높아집니다.

일반적인 생산 기술 프로세스에서 기능의 일부를 수행하는 컨베이어의 경우 자동화는 이 생산의 복잡한 자동화 작업에 종속됩니다. 기술 단지에 포함된 컨베이어 설비는 긴 길이의 복잡한 유동 운송 시스템일 수 있습니다. 기계 및 전기 장비의 상태에 대한 관리 및 제어는 제어실에 집중되어 있으며, 여기에서 디스패처는 라이트 보드, 니모닉 체계 및 가청 경보를 사용하여 컨베이어 작동을 모니터링합니다. 운영 목적을 위해 중앙 집중식 라인 외에도 개별 컨베이어 라인의 수리, 점검 및 조정을 위해 드라이브 스테이션 경계 내에 직접 위치한 콘솔에서 로컬 제어도 제공됩니다.

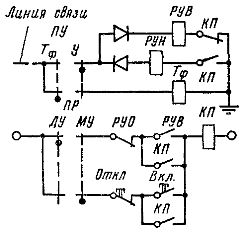

로컬 제어 패널에 있는 컨베이어 제어 회로의 요소는 그림 1에 나와 있습니다. 1. 제어실의 중앙 집중식 제어를 통해 기어 박스의 시작 접촉기를 켜고 끄는 것은 각각 릴레이 RUV 및 OBO를 사용하여 수행됩니다. PR 스위치를 MU(로컬 제어) 위치로 이동하면 «On» 버튼을 사용하여 드라이브 스테이션을 개별적으로 켜고 끌 수 있습니다. 그리고 «종료». PU 스위치를 사용하면 원격 제어에서 장치를 분리하여 TF 전화를 통해 발송 사무실에 연결할 수 있습니다.

일반적으로 기술 프로세스의 특성에 따라 산업 기업의 컨베이어 라인 복합 자동화 시스템은 생산 프로세스에 따라 특정 순서로 다양한 컨베이어를 켜고 끄는 방식으로 수행해야 합니다. 필요한 상품 운송 속도를 보장하고 필요한 경우 다른 컨베이어의 속도 값을 조정하고 장비의 기술 및 비상 차단을 조정합니다.

장비의 오작동으로 인해 전체 기술 프로세스(컨베이어)가 중단되거나 인명 피해(로프 라인, 에스컬레이터)가 발생할 수 있습니다. 따라서 이러한 설비의 자동화 체계에는 많은 수의 안전 인터록이 사용됩니다. 이러한 메커니즘의 작동 특성으로 인해 가장 일반적인 것은 다음 기능을 수행합니다.

1. 견인 요소(벨트, 로프, 체인)의 양호한 상태를 모니터링하고 견인 요소의 과도한 스트레칭, 약한 장력, 가이드 롤러, 편향 드럼 및 롤러에서 떨어지는 경우 설치를 중지합니다.

2. 속도가 지나치게 높아지는 경우 설비의 정지

3. 장시간 시동 시 설치 중단,

4. 화물적하장치의 호퍼 막힘 방지

5. 기술 단지의 메커니즘을 시작하고 중지하는 데 필요한 순서를 보장합니다.

쌀. 1. 로컬 제어 패널에서 컨베이어를 시작 및 중지하기 위한 제어 회로 요소.

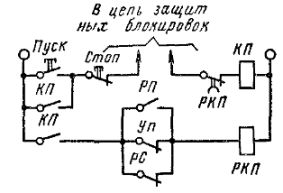

쌀. 2. 컨베이어 시작을 위한 제어 장치의 개략도.

처음 두 보호 장치는 리미트 스위치와 속도 릴레이에 의해 제공됩니다.드라이브 풀리 또는 드럼의 로프 또는 벨트의 미끄러짐 가능성으로 인해 엔진 속도가 아직 트랙션 요소의 속도를 특성화하지 못하므로 속도 센서가 트랙션 요소의 움직임을 기록해야 한다는 점을 염두에 두어야 합니다. . 이를 위해 컨베이어용 지지 롤러(일반적으로 역 유휴 분기) 또는 로프웨이용 이륙 롤러에 장착됩니다.

속도 센서로는 비접촉식 유도 센서가 널리 사용되며 회전하는 회전자 - 영구 자석은 고정자 권선의 속도에 비례하는 EMF를 생성합니다. 당김 요소가 파손되면 속도 릴레이가 전기 드라이브를 끄라는 신호를 보냅니다. 사람을 수송하는 메커니즘(예: 케이블카)에는 차량이 아래로 가속되는 것을 방지하는 안전 장치가 추가로 포함됩니다. 과속 보호는 유사한 방식으로 작동하며 원심형 계전기로 구현됩니다.

큰 관성 질량과 정적 부하로 인해 컨베이어 시작에 오랜 시간이 걸리고 상당한 엔진 가열이 수반됩니다. 컨베이어 과부하, 저전압, 기계 및 전기 장비의 일부 유형의 오작동으로 인해 시동 프로세스가 추가로 지연되어 결과적으로 허용할 수 없는 엔진 온도 상승이 발생할 수 있습니다.

또한 벨트나 로프 컨베이어에 과부하가 걸리면 트랙션 요소가 드라이브 요소에서 미끄러질 수 있습니다.동시에, 완료된 엔진 시동 프로세스는 컨베이어를 작동 속도로 가져 오지 않으며 장기간 미끄러지면 트랙션 요소가 손상되므로 계획된 시간 동안 컨베이어를 계속 시작하는 모든 경우에 장치 꺼야 합니다. 이것은 발사 제어 장치를 사용하여 자동으로 수행됩니다(그림 2).

기어박스 시작 컨택터에는 모터 전원 회로와 RCP 시작 제어 릴레이가 포함되어 있으며 응답 시간이 정상 시작 시간을 약간 초과합니다. 시동 프로세스가 끝나면 모터 전류가 계산 된 값으로 떨어지고 과부하 릴레이 RP가 꺼지면 가속 마지막 단계 Yn의 접촉기 접촉기에 의해 RCP 회로가 차단됩니다. 트랙션 요소가 작동 속도를 얻었고 컴퓨터 속도 릴레이의 열린 접점이 열렸습니다.

RKP 릴레이의 공급 회로가 꺼지면 타이밍이 중지되고 KP 회로의 접점이 닫힌 상태로 유지됩니다. 연속 기동에서 RCP 전원 회로는 모터가 과부하일 때 RP 접점을 통해 또는 드라이브 요소가 미끄러질 때 PC 접점을 통해 계속 켜져 있습니다. RCP 지연 시간이 만료되면 작동하고 접촉기를 닫고 시작이 종료됩니다.

다중 섹션 벨트 컨베이어에서 재장전 장치의 막힘을 방지하려면 모터를 켜고 끄는 특정 순서가 필요합니다. 시작할 때 컨베이어 섹션은 부하 흐름 방향과 반대 순서로 배출 꼬리부터 시작하여 순차적으로 켜집니다.정지 시 컨베이어 섹션은 헤드 로딩 섹션에서 시작하여 로드 흐름 방향으로 섹션 순서대로 셧다운됩니다.

모터를 번갈아 켜면 공급 네트워크의 시작 전류를 동시에 줄일 수 있습니다.트랙션 요소의 속도에 따라 컨베이어 라인의 대체 시작을 수행하는 것이 좋습니다. 이렇게 하면 이전 섹션이 작동 속도 수준에 도달한 후 각 후속 섹션이 켜집니다. 모든 섹션이 완전히 언로드되고 재로드 컨테이너가 차단되는 경우 컨베이어 정지는 시간 원칙에 따라 수행됩니다. 이 경우 헤드 섹션의 로딩이 먼저 중지되고 섹션의 교대 종료에 대한 시간 지연은 각 섹션의 완전한 언로드에 필요한 시간에 해당합니다. 작동 중에 라인 중 하나가 중단되면 부하 흐름 방향으로 선행하는 모든 라인을 하나씩 분리해야 합니다.

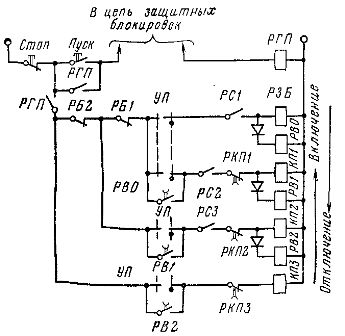

3개의 컨베이어 라인에 대해 표시된 작업을 제공하는 개략적인 제어 다이어그램이 그림 1에 나와 있습니다. 3. RGP 시작 준비 릴레이의 보호 회로가 닫혀 있는 경우 범용 스위치 UP을 통해 중앙 제어 패널에서 컨베이어 시작이 수행됩니다. 이 경우 다이어그램에서 다음과 같이 꼬리 부분 KP3 엔진의 시동 접촉기가 먼저 켜집니다. 두 번째 섹션의 모터는 세 번째 섹션의 속도가 작동 값에 도달하고 속도 릴레이 PC3가 활성화된 후 시작됩니다.

쌀. 3. 다중 섹션 벨트 컨베이어의 대체 시작 제어 방식.

부하 섹션 모터는 속도 릴레이 PC2가 활성화되고 KP1에 전원이 공급될 때 두 번째 섹션의 시작이 끝난 후 시작됩니다. 마지막으로 RZB 적재 호퍼 릴레이가 켜지고 컨베이어에 적재 명령을 내립니다.

UE의 도움으로 엔진을 종료하는 것은 역순으로 발생하지만 이제는 시간의 함수입니다. 먼저 로딩 호퍼가 닫히도록 명령하여 RZB를 종료합니다. 그런 다음 시간 지연 후 릴레이 PB0, PB1 및 PB2가 KP1, KP2, KPZ 및 해당 모터를 끕니다.

이 계획은 RB1 및 RB2 접점을 통해 적재 호퍼뿐만 아니라 범람 호퍼 앞에 있는 운송 섹션을 끄는 재적재 컨테이너의 차단에 대한 보호 기능을 제공합니다.

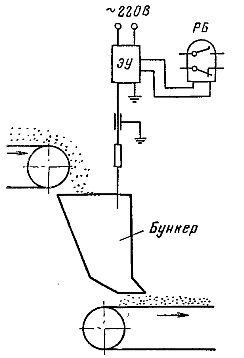

이러한 보호를 위해 재료 레벨 센서가 호퍼의 전극에 사용됩니다(그림 4). 이송된 물질에 의해 전극이 접지로 단락되면 EC 센서 증폭기의 출력에 연결된 RB 릴레이에 전원이 공급됩니다. 센서의 고감도(최대 30mOhm)로 인해 거의 모든 운송 재료에 사용할 수 있습니다.

쌀. 4. 호퍼의 부하 수준에 대한 전극 센서.