메커니즘 작동의 타이밍 다이어그램 및 블록 다이어그램 작성 예

기술 라인의 제어 체계에서 출력 요소의 상태, 즉 액추에이터(전자기 릴레이, 마그네틱 스타터, 솔리드 스테이트 릴레이 등)는 입력 또는 수신 요소(버튼, 센서 등)의 조합뿐만 아니라 시간 경과에 따른 변경 순서에 따라 결정됩니다.

설계된 기술 프로세스에 대한 구두 설명은 기술 프로세스의 시간 다이어그램이라고 하는 입력 및 출력 신호의 변경 일정 형식으로 표시될 수 있습니다.

그레인 사전 세정 라인 다이어그램을 기반으로 타이밍 다이어그램을 구축하는 예를 만들 것입니다.

회로 동작 설명

SA1 스위치를 사용하여 작동 모드를 선택합니다: 자동 — 주요 작동 모드, 수동 — 시운전 모드.

시운전 모드는 모든 제어 논리를 우회하여 잠금 버튼 SB4-SB6을 통해 선형 메커니즘의 자기 스타터 코일에 전원을 공급하는 것으로 구성됩니다. 이 모드에서 작업자는 라인의 길이 또는 별도의 메커니즘을 결정하고 호퍼 채우기 제어는 시각적으로만 수행됩니다.

일반적으로 이 작동 모드는 비상 작동 모드에서 사용되며, 제어 논리가 파손되어 라인에서 제품을 잃지 않고 기술 프로세스를 완료해야 하는 경우 또는 시운전 중에 일부 메커니즘을 수리한 후 사용됩니다. 라인에서 모든 선형 메커니즘이 아니라 그것만 시작해야 합니다.

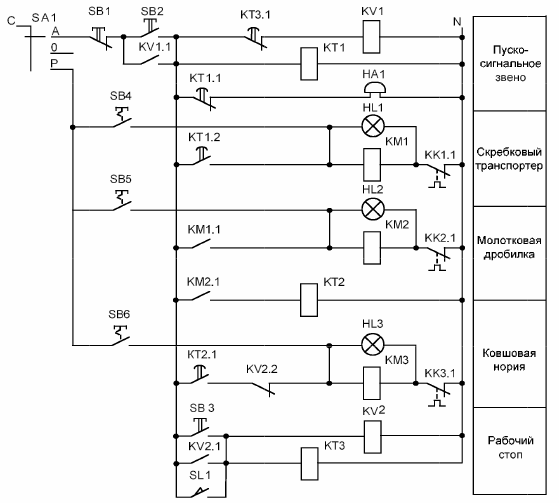

쌀. 1. 곡물 전세척 라인의 릴레이-접점 제어 회로

작동 모드 전환 후 시작 신호 블록이 제어 회로에 포함되어 시간 지연으로 동시에 벨을 끄고 스크레이퍼 컨베이어를 켤 수 있습니다. 릴레이 접점 회로를 구성할 때 메커니즘을 켜거나 끄는 순서는 마그네틱 스타터의 닫힘 접점을 통해 수행됩니다.

따라서 우리의 경우 접점 KM1.1을 통해 각각 마그네틱 스타터 KM1(스크레이퍼 컨베이어)의 코일에 에너지가 있으면 마그네틱 스타터 KM2(해머)의 코일에도 전원이 공급됩니다.

동시에 라인의 모든 메커니즘을 시작하는 것은 비실용적입니다. 작동 중에 라인의 두 메커니즘의 전기 드라이브가 아직 공칭 작동 모드에 도달하지 않고 제품이 다음과 같은 경우 이러한 작동 모드가 발생할 수 있기 때문입니다. 헤드 메커니즘을 통해 전달되어 라인이 비상 정지됩니다. 따라서 제어 회로에서 시간 릴레이 KT2에 의해 실현되는 시간 지연으로 헤드 메커니즘의 마그네틱 스타터 KM3의 코일에 전원이 공급됩니다.

선형 메커니즘이 작동하고 작업이 진행 중입니다. 때로는 작동 중에 호퍼가 아직 가득 차지 않아 라인을 꺼야 하는 경우가 있습니다. 이 경우 제어 체계에서 "작업 중지" 블록이 사용되어 라인의 모든 메커니즘을 올바른 순서(라인을 따라 제품이 이동하는 방향)로 끌 수 있습니다.

따라서 SB3 버튼을 누르면 중간 릴레이 KV2가 켜지고 KV2.2가 코일 KM3으로 회로를 차단하는 개방 접점이 라인 헤드 메커니즘을 끕니다. 동시에 타임 릴레이 KT3는 제품에서 메커니즘을 청소하기 위해 라인 작동 시간에 대한 보고서를 준비합니다.

일정 시간이 지나면 시간 계전기 KT3.1의 접점이 시작 버튼을 우회하는 중간 계전기 KV1로 회로를 차단합니다. 이로 인해 전체 제어 회로가 중지되고 결과적으로 선형 메커니즘이 중지됩니다. SL1 호퍼에서 레벨 센서를 트리거할 때 제어 회로 작동과 유사한 알고리즘입니다.

제시된 제어 체계에서 과부하로부터 선형 전기 모터를 보호하는 것은 마그네틱 스타터 KM1 ..의 코일이있는 회로에 각각 직렬로 설치된 열 계전기 KK1.1 ... KK3.1의 차단 접점을 통해 수행됩니다. .KM3.

제어 회로의 선형 메커니즘 작동을 시각적으로 제어하기 위해 표시등 HL1 ... HL3이 있습니다. 선형 메커니즘이 정상적으로 작동하면 표시등이 켜집니다. 비상 정지 시 마그네틱 스타터가 있는 회로의 전원이 사라지고 그에 따라 표시등이 꺼집니다.

전기 메인 자동 작동 모드의 계획에 따르면 곡물 사전 청소 라인에는 SB1 «Stop», SB2 «Start» 및 SB3 «Work stop»의 3개 버튼과 레벨 센서 SL1이 필요합니다. 따라서 4개의 입력 요소가 있습니다. 또한 버튼은 자체 반환으로 허용됩니다. 전원이 켜진 상태를 고정하지 않고.

타임차트 작성 예시

출력 항목 4: 벨 HA1, 스크레이퍼 컨베이어 KM1, 해머 크러셔 KM2 및 버킷 엘리베이터 KM3.

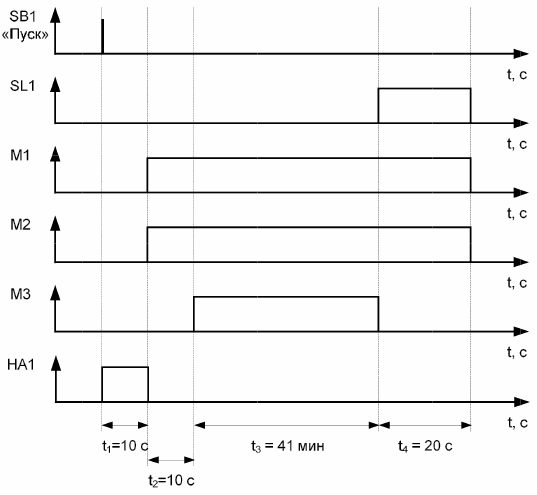

SB2 «시작» 버튼을 누르면 첫 번째 트리거 링크(벨 HA1)가 10초 동안 활성화되어 프로세스 라인이 곧 시작될 것임을 직원에게 경고해야 합니다.

HA1의 벨이 울린 후, 즉. "시작" 버튼 SB2 86을 누른 후 10초 후에 스크레이퍼 컨베이어 KM1과 임팩트 크러셔 KM2가 켜집니다(그림 2 참조).

메커니즘의 작업 시간은 생산성과 생산량에 따라 결정되며 스크레이퍼 컨베이어, 해머 크러셔 및 버킷 엘리베이터의 생산성은 각각 5t/h, 3t/h 및 2t/h입니다. 호퍼의 부피와 1m3당 곡물 1kg을 기준으로 합니다.

서로 다른 작물의 곡물은 모양, 밀도 및 해당 무게가 다르므로 각 곡물의 1입방미터의 무게가 같을 수 없습니다.

벙커의 부피를 5m로합시다 적재 된 곡물은 무게가 560-660kg 인 메밀입니다. 휴지통의 초기 상태는 비어 있습니다. 그런 다음 전체 컨테이너의 곡물 양: N = 580 x 5 = 2900kg.

버킷 엘리베이터는 모든 메커니즘 중에서 생산성이 가장 낮습니다. 그는 또한 라인에 곡물을 공급합니다. 작동 시간은 Tm3 = 2000/2900 = 0.689 h = 41분입니다.

나머지 메커니즘의 작동 시간은 41분 이상이며 회로의 논리에 따라 결정됩니다.

스크레이퍼 컨베이어 KM1과 임팩트 크러셔 KM2를 켠 후 가속할 시간을 주어야 합니다. 모든 메커니즘의 가속 시간은 10초입니다. 버킷 리프터 KM3는 해머 크러셔 KM2와 스크레이퍼 컨베이어 KM1에 제품 막힘이 발생하지 않도록 마지막으로(KM1 및 KM2 시작 후 10초) 시작됩니다. 41분이 지나면 호퍼를 채우는 데 필요한 모든 제품이 KM3 버킷 엘리베이터를 통과합니다.

SL 레벨 센서는 제품 잔류물이 해머 크러셔(KM2)와 스크레이퍼 컨베이어(KM1)를 통과하기 전에도 호퍼 채움 신호를 수신하도록 설치됩니다.

SL1 레벨 센서가 작동되면 KM3 헤드 메커니즘이 꺼집니다(SB2 «시작» 버튼을 누른 후 41분 20초 후). 시간 지연으로 KM1과 KM2가 동시에 꺼집니다. 이 시간 지연은 20초로 가정할 수 있습니다.

정상 작동을 위한 타이밍 다이어그램은 그림 2에 나와 있습니다.

쌀. 2. 정상 동작을 위한 타이밍 다이어그램

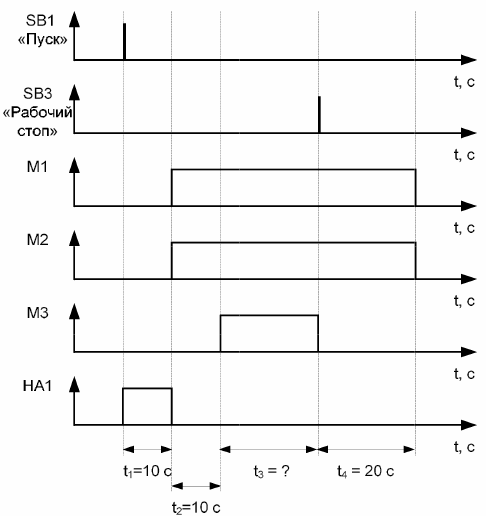

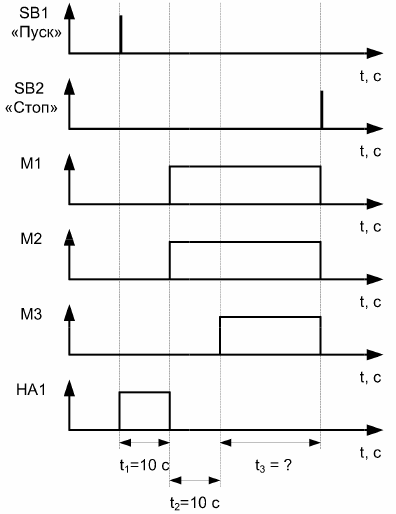

«작동 중지» 모드에서 작업자는 레벨 센서 SL1을 트리거하기 전에 프로세스를 중지할 수 있으므로 이 경우 메커니즘 작동 시간을 결정할 수 없습니다. «일반 정지» 모드에서는 모든 메커니즘이 즉시 비활성화됩니다.

쌀. 3. «작동 중지» 작동 모드의 타이밍 다이어그램

쌀. 4. «Total stop» 모드의 타이밍 다이어그램

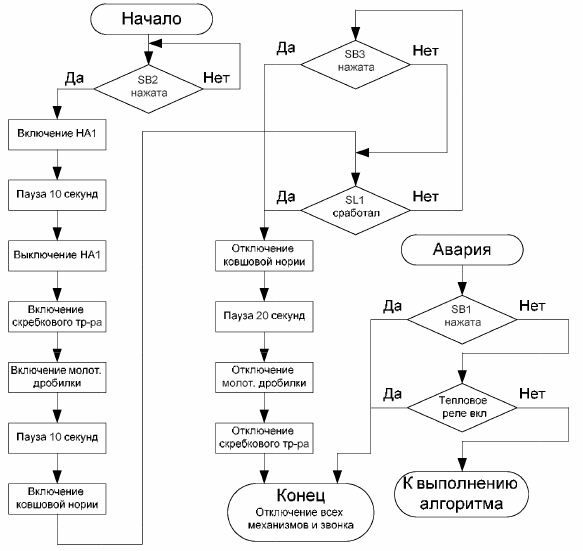

메커니즘 작동에 대한 블록 다이어그램 구축의 예

기술 프로세스의 블록 다이어그램은 작업 알고리즘을 명확하게 보여야 하며 이를 위해 특정 작업의 특수 지정이 사용됩니다.

그림 5는 곡물 사전 세척 라인의 블록 다이어그램 예를 보여줍니다. 제시된 블록 다이어그램은 기술 프로세스 기능에 대한 모든 가능한 옵션을 보여줍니다. "사고" 상황은 "시작" 버튼(SB2)을 누른 후 곡물 사전 청소 라인이 작동하는 동안 언제든지 발생할 수 있습니다.

쌀. 5. 곡물 전세척 라인 구성도