비동기 위상 모터 및 커플링 제동이 있는 전기 드라이브

최근까지 비동기식 위상 모터가 있는 전기 드라이브는 구현이 간단하기 때문에 크레인 전기 드라이브, 특히 이동 메커니즘에 가장 널리 사용되었습니다. 리프팅 메커니즘에서 이러한 전기 드라이브 자가 자극 동적 제동 시스템으로 점점 대체되고 있습니다. 완전한 전기 드라이브는 KKT60 전력 조정기와 제어 패널 TA, DTA, TCA, K, DK, KS에 의해 제어될 때 위상 회전자 비동기식 크레인 모터의 사용을 기반으로 합니다.

최근까지 비동기식 위상 모터가 있는 전기 드라이브는 구현이 간단하기 때문에 크레인 전기 드라이브, 특히 이동 메커니즘에 가장 널리 사용되었습니다. 리프팅 메커니즘에서 이러한 전기 드라이브 자가 자극 동적 제동 시스템으로 점점 대체되고 있습니다. 완전한 전기 드라이브는 KKT60 전력 조정기와 제어 패널 TA, DTA, TCA, K, DK, KS에 의해 제어될 때 위상 회전자 비동기식 크레인 모터의 사용을 기반으로 합니다.

AC 제어 회로가 있는 피드 캠 컨트롤러 및 TA, DTA(이동 메커니즘용) 및 TCA(리프팅 메커니즘용) 패널이 있는 전동 액추에이터는 범용 크레인과 K, DK(모션) 및 KS 패널(리프팅)에 사용됩니다. 야금 크레인용 직류 제어 회로.

사용 세부 사항은 또한 이러한 패널 구성의 일부 차이점을 결정합니다.K 및 KS 패널에는 개별 보호 기능이 있는 반면, TA 및 TCA 패널의 경우 주 회로는 별도의 보호 패널에 공통 보호 장치가 있으며, 2개 및 다중 모터 전기 드라이브용 DC 패널에서는 모터 전원 회로의 분리가 제공되어 증가합니다. 시스템의 신뢰성, 다른 차이점이 있습니다.

전기 드라이브 및 피드 캠 컨트롤러가 다루는 전력 범위는 1.7~30kW이며 접촉기 역회전 장치와 제어 패널을 추가하면 모션 메커니즘의 경우 3.5~100kW, 리프팅의 경우 11~180kW로 45kW로 증가합니다. 메커니즘(전력은 듀티 사이클 = 40%인 4M 작동 모드에 대해 지정됨).

고려되는 전기 드라이브에 사용되는 속도 제어 방법 및 제동 모드는 낮은 제어 및 에너지 특성을 결정합니다. 이러한 시스템의 특징은 안정적인 착륙 및 중간 속도가 부족하고 시동 저항에서 큰 손실이 발생한다는 것입니다. 일반적으로 이러한 전기 드라이브의 제어 범위는 3:1을 초과하지 않으며 4M 모드의 등가 효율은 약 65%입니다.

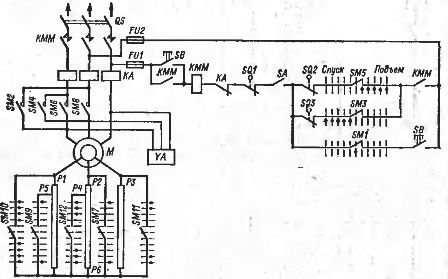

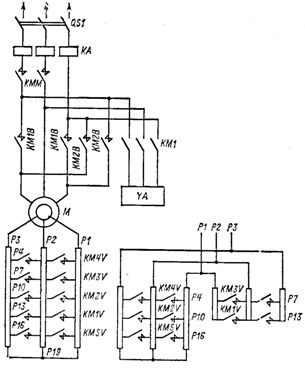

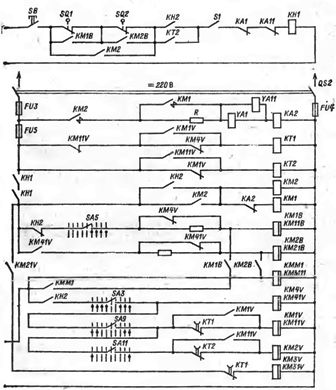

리프팅 메커니즘을 위한 전기 구동 방식. 캠 컨트롤러 KKT61을 사용한 전기 구동 방식은 Fig. 1. KKT68 컨트롤러가 있는 전기 구동 회로가 설계상에 가깝습니다. 여기서 접촉기 리버서는 고정자 회로에 사용되고 컨트롤러의 해제된 접점은 회전자 회로의 저항을 병렬 연결하는 데 사용됩니다. 캠 컨트롤러가 있는 전동 액추에이터의 기계적 특성은 그림 1에 나와 있습니다. 2.

쌀. 1. 캠 컨트롤러 KKT61을 사용한 전기 리프트 드라이브 다이어그램

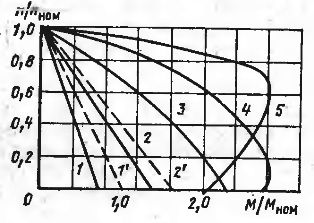

고려되는 전기 드라이브의 기계적 특성을 구성할 때 중요한 문제는 초기 시동 토크(특성 1 및 1')의 값을 선택하는 것입니다. 경부하에서 하강하는 동안 착륙 속도를 보장하려면 시동 토크를 줄이는 것이 바람직합니다. 반면에 초기 토크를 과도하게 줄이면 무거운 하중이 리프팅 위치로 떨어지고 하강 시 과도한 속도가 발생할 수 있습니다. 이를 방지하기 위해 시작 토크는 약 0.7Mnom이 되어야 합니다.

쌀. 2. 그림의 다이어그램에 따른 전기 드라이브의 기계적 특성. 1

무화과에서. 2, 듀티 사이클 = 40%에서의 모터 토크가 공칭으로 간주됩니다. 그런 다음 듀티 사이클 = 컨트롤러의 첫 번째 위치의 25%에서 특성 1'은 듀티 사이클 = 40%에서 Mn과 동일한 초기 토크에 해당합니다. 각각 두 번째 위치 - 특성 2'. 이를 보장하기 위해 밸러스트 저항에는 일부 최종 단계 저항을 우회할 수 있는 탭이 있습니다.

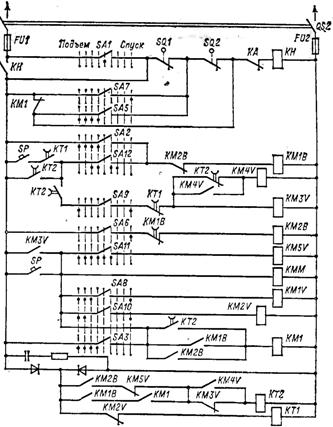

쌀. 3. TCA 패널을 사용한 전동 리프트 구동 다이어그램.

그림의 다이어그램에서. 컨트롤러의 1 접점 SM2, SM4, SM6 및 SM8은 모터 반전을 수행하고 접점 SM7 및 SM9 — SM12의 저항 단계, 접점 SM1, SM3 및 SM5는 보호 회로에 사용됩니다. 브레이크 코일 YA는 모터와 동시에 활성화됩니다. KKT61 컨트롤러가 있는 회로에서는 사용되는 캠 수를 줄이기 위해 저항의 비대칭 연결이 사용되며 KKT68이 있는 회로에서는 컨트롤러의 접점 수가 대칭 전환이 가능합니다.

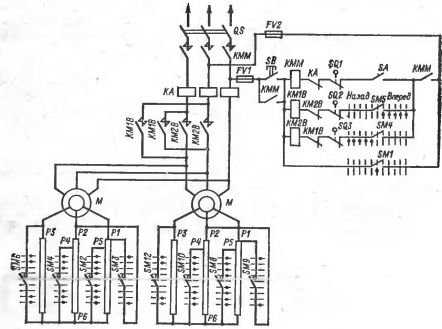

전기 드라이브는 라인 컨택터 KMM, 전원 스위치 QS, 퓨즈 FU1, FU2 및 최대 릴레이 블록 KA를 포함하는 보호 패널로 보호됩니다. 최종 보호는 스위치 SQ2 및 SQ3에 의해 제공됩니다. KMM 접촉기 코일 다이어그램에는 SB ON 버튼 접점, SA 비상 스위치 및 SQL 해치 인터록 접점이 포함됩니다.

무화과에서. 3은 TCA 제어 패널이 있는 전기 호이스트의 구동 다이어그램을 보여줍니다. KS 패널이 있는 전기 드라이브는 동일한 원리로 제작됩니다. 차이점은 제어 회로가 직류로 만들어지고 라인 접촉기 KMM, 회로 차단기 QS1, 최대 릴레이 KA, 퓨즈 FU1 및 FU2를 포함한 보호 장치가 패널에 직접 위치한다는 것입니다. 보호는 개별적이며 패널이 있는 전기 드라이브에서 TCA는 보안 패널을 사용합니다.

중요한 전기 드라이브의 경우 TSAZ 유형의 AC 제어 패널도 수정되었습니다. 제어 패널이 있는 전기 구동 회로는 모터 가변 저항기의 특성에 따라 자동 시작, 역방향, 정지 및 스텝 속도 제어를 제공합니다.

그림의 다이어그램에서. 3개의 승인된 명칭: KMM — 선형 접촉기; KM1V 및 KM2V — 방향성 접촉기; KM1 — 브레이크 접촉기 YA; KM1V — KM4V — 가속 접촉기; KM5V — 상대 접촉기. 보호는 KH 릴레이에 영향을 미칩니다.

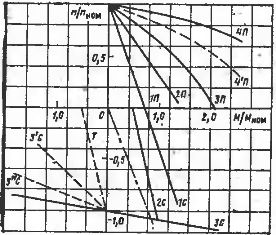

드라이브의 기계적 특성은 그림 1에 나와 있습니다. 4. 리프팅 위치에서 시간 릴레이 KT1 및 KT2의 제어에 따라 시작이 수행되는 반면 특성 4'P는 고정되지 않습니다.하강 위치에서는 야당 1C 및 2C의 특성과 ZS의 특성 조정이 수행되며 부하의 무게에 따라 엔진이 동력 저하 또는 발전기 제동 모드에서 작동합니다. 3C 특성으로의 전환은 타임 릴레이의 제어 하에 3C 및 3C 특성에 따라 수행됩니다.

쌀. 4. 그림의 다이어그램에 따른 전기 드라이브의 기계적 특성. 삼.

1979년 이전에 제조된 패널 회로는 단상 셧다운 모드를 사용하여 추가 컨택터를 통해 작은 부하를 낮추었습니다. 그림의 이 모드. 4는 특성 O에 해당합니다. 아래에서 설명하는 동적 정지 패널을 마스터링한 후 이 모드는 TCA 및 KS 패널에서 꺼집니다. 반대 특성 1C 및 2C의 부하를 줄이려면 컨트롤러 핸들이 적절한 위치에 있을 때 운전자가 SP 페달을 밟아야 합니다. 페달 제어는 부하를 낮추는 대신 높이는 능력으로 인해 부드러운 기계적 특성으로 강제됩니다.

쌀. 5. 캠 컨트롤러 KKT62를 사용한 모션 메커니즘의 2모터 전기 구동 방식

전기 드라이브는 부하를 낮출 때뿐만 아니라 하강 위치에서 멈출 때도 카운터 시프트 모드로 전환되며 첫 번째 및 두 번째 위치에서는 페달을 밟아 수행됩니다. 동시에 KT2 계전기를 유지하는 동안 기계적 제동과 함께 특성 2C에서 전기 제동도 제공됩니다. 지정된 릴레이 외에도 KT2는 회로의 올바른 조립도 제어합니다.TCA 패널의 회로에서 제동 코일 YA는 접촉기 KM1을 통해 AC 네트워크에 연결되며 KS 패널에서는 AC 및 DC 제동 자석을 모두 사용할 수 있습니다. 후자의 경우 DC 패널을 볼 때 아래와 같이 브레이크가 적용됩니다.

쌀. 6. DK 패널을 사용한 이동 메커니즘의 2개 모터 전기 구동 개략도

그림의 다이어그램에서. 3은 저항의 일반적인 연결과 함께 병렬 연결도 표시되며 부하가 회 전자 접촉기에 허용되는 값을 초과하는 경우에 사용됩니다.

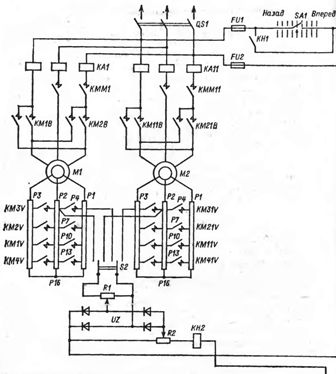

모션 메커니즘의 전기 드라이브 방식. 캠 컨트롤러가 있는 모션 메커니즘의 전기 구동 방식은 단일 또는 이중 모터 설계로 구현됩니다. KKT61 컨트롤러를 사용한 단일 모터 설계는 그림의 다이어그램과 완전히 유사합니다. 1. KKT62 컨트롤러가있는 2 모터 전기 드라이브의 다이어그램이 그림에 나와 있습니다. 5.

KKT6I 및 KKT62 컨트롤러의 회로 작동 원리는 동일합니다. SM 컨트롤러의 접점은 모터 로터 회로의 저항을 조정하고 보호 장치는 별도의 보호 패널에 배치됩니다. 차이점은 KKT62가 있는 회로에서 그 반대가 접촉기 KM1B 및 KM2V에 의해 수행된다는 것입니다. 두 전기 드라이브의 기계적 특성은 동일하며 그림에 나와 있습니다. 2.

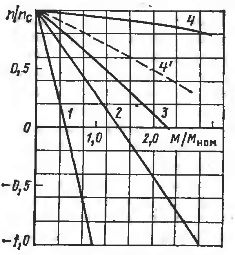

패널에서 제어하는 이동 메커니즘의 전기 구동 방식은 그림 1에 표시된 크레인 야금 설계의 DK 패널이 있는 2모터 전기 구동의 예에서 고려됩니다. 6. 체인은 그림에 표시된 대칭적인 기계적 특성을 제공합니다. 7.도표에서: KMM1 및 KMMU11 — 선형 접촉기; KM1V, KM11V, KM2V, KM21V — 방향성 접촉기; KM1V — KM4V, KM11V — KM41V — 가속기 접촉기; 브레이크 접촉기 KM1, KM2 — YA1 및 YA11. 제어는 시간 계전기 KT1 및 KT2의 제어에 따라 소프트 스타트를 제공하는 컨트롤러(연락처 SA1 - SA11)에 의해 수행됩니다.

정지를 위해 릴레이 KH2의 제어하에 수행되는 특성 1에 따라 카운터 스위칭 모드가 사용됩니다. 릴레이 코일 KH2는 다이오드 브리지 UZ에 의해 정류되는 모터 중 하나의 회 전자 전압에 비례하는 전압 차와 네트워크의 기준 전압에 연결됩니다. 전위차계 R1 및 R2를 조정하면 모터가 특성 1에서 0 속도로 감속한 후 모터가 역방향으로 시작할 수 있습니다. 이 회로는 전압 계전기 KN1에 구현되는 모든 필요한 보호 유형을 제공합니다. 제어 회로는 스위치 QS2와 퓨즈 FU8 - FU4를 통해 220V DC 네트워크에 의해 전원이 공급됩니다.

쌀. 7. 그림의 다이어그램에 따른 전기 드라이브의 기계적 특성. 6

완전한 전기 드라이브에 대한 기술 데이터. 리프팅 및 주행 메커니즘의 전기 드라이브에 대한 기술 데이터는 참조 표에 나와 있습니다. 지정된 표는 작동 모드에 따라 전원 컨트롤러 및 패널에 의해 제어되는 모터 부하의 전원을 결정합니다. 표의 기술 데이터는 공칭 공급 전압이 380V인 모터 및 제어 패널을 나타냅니다.

다른 전압의 경우 제조업체의 정보 자료를 사용해야 합니다. 듀플렉스 패널의 경우 표에 표시된 모터 판독값이 두 배가 됩니다.TCA3400 및 KC400 패널은 현재 생산이 중단되었지만 이 패널을 사용하는 전기 드라이브는 아직 서비스 중입니다. 6M 작동 모드의 경우 K, DK 및 KS 패널만 사용해야 합니다.