전기 접점을 만드는 데 사용되는 재료

접점의 수명과 신뢰성은 접점의 재질에 따라 크게 달라집니다.

접촉 재료 요구 사항:

1. 높은 전기 전도성 및 열전도율.

2. 부식 방지.

3. 높은 r 필름 형성에 대한 저항성.

4. 누르는 힘을 줄이기 위해 재료의 경도가 낮습니다.

5. 빈번한 스위치 켜기 및 끄기 동안 기계적 마모를 줄이기 위한 높은 경도.

6. 낮은 침식.

7. 높은 아크 저항(융점).

8. 아크에 필요한 고전류 및 전압.

9. 취급이 쉽고 비용이 저렴합니다.

나열된 요구 사항은 모순되며 이러한 요구 사항을 모두 충족하는 재료를 찾는 것은 거의 불가능합니다.

접점 연결에는 다음 재료가 사용됩니다.

중간 내식성을 제외하고 위의 요구 사항을 거의 모두 충족합니다. 구리 산화물은 전도성이 낮습니다. 구리는 가장 일반적인 접점 재료이며 분리형 및 스위칭 접점 모두에 사용됩니다.탈착식 조인트에서는 부식 방지 코팅이 작업 표면에 사용됩니다.

중간 내식성을 제외하고 위의 요구 사항을 거의 모두 충족합니다. 구리 산화물은 전도성이 낮습니다. 구리는 가장 일반적인 접점 재료이며 분리형 및 스위칭 접점 모두에 사용됩니다.탈착식 조인트에서는 부식 방지 코팅이 작업 표면에 사용됩니다.

스위칭 접점에서 장기를 제외한 모든 작동 모드에 대해 3N 이상을 누를 때 구리가 사용됩니다. 연속 작동을 위해 구리는 권장되지 않지만 사용하는 경우 작업 표면의 산화를 방지하기 위한 조치를 취해야 합니다. 구리는 아크 접점에도 사용할 수 있습니다. 낮은 접점 압력(P < 3 N)에서는 구리 접점을 사용하지 않는 것이 좋습니다.

은. 고전류에서 아크 저항을 제외한 모든 요구 사항을 충족하는 매우 우수한 접점 재료입니다. 낮은 전류에서 내마모성이 우수합니다. 산화은은 순은과 거의 동일한 전도성을 가지고 있습니다. 은은 연속 작동하는 모든 접점에 대해 고전류 장치의 주 접점에 사용됩니다. 저압에서 저전류용 접점(릴레이 접점, 보조 회로 접점).

은은 일반적으로 오버레이 형태로 사용됩니다. 전체 부품은 작업 표면을 형성하기 위해 은 코팅이 용접(납땜)되는 구리 또는 기타 재료로 만들어집니다.

알류미늄. 구리에 비해 전도성과 기계적 강도가 현저히 낮습니다. 전도성이 낮은 고체 산화막을 형성하므로 사용이 크게 제한됩니다. 접을 수 있는 접점 연결(버스바, 필드 와이어)에 사용할 수 있습니다. 이를 위해 접점 작업 표면은 은, 구리 도금 또는 구리 강화입니다.

그러나 알루미늄의 낮은 기계적 강도를 고려해야 합니다. 그 결과 시간이 지남에 따라 조인트가 약해지고 접촉이 끊어질 수 있습니다(접촉 압력을 과대 평가해서는 안 됨).알루미늄은 스위칭 접점에 적합하지 않습니다.

백금, 금, 몰리브덴. 저압에서 매우 낮은 전류에 대한 스위칭 접점에 사용됩니다. 백금과 금은 산화막을 형성하지 않습니다. 이러한 금속으로 만들어진 접점은 과도 저항이 낮습니다.

텅스텐 및 텅스텐 합금. 높은 경도와 높은 융점으로 전기적 내마모성이 높으며 텅스텐 및 텅스텐-몰리브덴 합금, 텅스텐-백금 등은 차단 빈도가 높은 접점에 낮은 전류에서 사용됩니다. 중간 및 고전류에서 아크 접점으로 사용되어 최대 100kA 이상의 전류를 차단합니다.

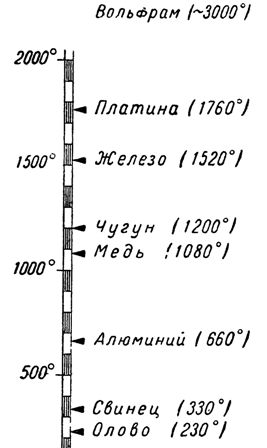

다양한 전도성 물질의 녹는점

소결 금속 - 분말 혼합물을 소결하거나 다른 하나의 용융물을 함침시켜 얻은 실질적으로 합금되지 않은 두 금속의 기계적 혼합물. 이 경우 금속 중 하나는 전도성이 좋고 다른 하나는 기계적 강도가 높고 내화성이며 내아크성이 있습니다. 이러한 방식으로 금속 세라믹은 높은 아크 저항과 상대적으로 우수한 전도성을 결합합니다.

가장 일반적인 금속-세라믹 구성은 은 - 텅스텐, 은 - 몰리브덴, 은 - 니켈, 은 카드뮴 산화물, 은 - 흑연, 은 - 흑연 - 니켈, 구리 - 텅스텐, 구리 - 몰리브덴 등입니다. 은, 주로 교류용) 중대형 간헐 전류용 및 최대 600A의 정격 전류용 주 접점용.