기획 기계의 전기 장비

플래너 메인 모션 드라이브: EMU가 있는 G-D 시스템 드라이브, 2개의 다람쥐 회전자 비동기 모터(정방향 및 역방향용), 전자기 클러치 비동기 모터, 사이리스터 DC 드라이브, 주파수 제어 비동기 드라이브. 제동: 동적, DC 모터 및 G-D 시스템을 위한 복구 및 역방향 스위칭 포함. 조정 범위는 최대 25:1입니다.

플래너 메인 모션 드라이브: EMU가 있는 G-D 시스템 드라이브, 2개의 다람쥐 회전자 비동기 모터(정방향 및 역방향용), 전자기 클러치 비동기 모터, 사이리스터 DC 드라이브, 주파수 제어 비동기 드라이브. 제동: 동적, DC 모터 및 G-D 시스템을 위한 복구 및 역방향 스위칭 포함. 조정 범위는 최대 25:1입니다.

추진 드라이브(주기적 및 횡방향): 메인 드라이브 체인의 기계식, 비동기 농형 모터, EMU-D 시스템.

플래닝 머신의 보조 드라이브는 캘리퍼의 빠른 이동, 크로스 빔의 이동, 크로스 빔의 클램핑, 커터의 리프팅, 윤활 펌프에 사용됩니다.

특수 전자 기계 장치 및 인터록: 절단기를 들어 올리는 전자석, 절단기를 들어 올리는 전기 공압식 제어 장치, 윤활 제어 장치, 윤활 펌프가 작동하지 않는 상태에서 클램핑되지 않은 크로스 빔의 작동 가능성을 방지하기 위한 인터록.

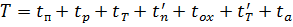

플레이너의 성능은 테이블의 복귀 속도에 크게 좌우됩니다.테이블의 작동 스트로크와 원래 위치로의 복귀에 필요한 시간,

여기서 tn은 시작 시간, tp는 실행 시간(등속 운동), tT는 감속 시간, t'n은 역행 시 가속 시간, toxin은 테이블의 역행 시 정상 상태 운동 시간 , t'T는 역방향 정지 시간, ta는 장비의 응답 시간입니다.

질량의 복귀 행정의 속도 vOX를 증가시키면 복귀 행정의 시간 t0X가 감소하므로 이중 행정의 시간 T의 지속 시간이 감소합니다. 단위 시간당 더블 이동 횟수가 증가합니다. 시간 tOX가 짧아질수록 그 변화가 이중 이동의 시간 T와 단위 시간당 이중 타격 횟수에 미치는 영향이 줄어듭니다. 따라서 역방향 속도 v0X를 증가시키는 효과는 증가함에 따라 점차 감소합니다.

과도 상태 및 장비 작동에 소요되는 시간을 무시하면 대략

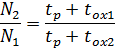

단위 시간당 두 번 이동하는 비율

여기서 toxi1 및 toxi2는 각각 복귀 속도 vox1 및 vox2에서의 복귀 행정 지속 시간입니다.

vox1 = vp(여기서 vp는 절단 속도)

마지막 공식은 배영 속도가 증가할수록 2루타 횟수의 증가가 느려진다는 것을 보여줍니다. 과도 프로세스의 지속 시간과 장비의 응답 시간을 고려하면 복스 속도를 높이는 효과가 훨씬 적습니다. 따라서 k — 2 ÷ 3이 일반적으로 사용됩니다.

장기 과도 현상의 지속 시간은 성능에 거의 영향을 미치지 않습니다.짧은 스트로크의 경우 반환 시간이 증가함에 따라 스트로크 수가 크게 감소합니다.

역회전 시간을 줄이기 위해 어떤 경우에는 하나의 전기 모터 대신 두 개의 하프 파워 모터가 사용됩니다. 이 경우 로터의 관성 모멘트는 엔진의 관성 모멘트보다 훨씬 작습니다. 테이블 드라이브 회로에 웜 기어를 사용하면 드라이브의 총 관성 모멘트가 감소합니다. 그러나 반전 시간을 줄이는 데는 한계가 있습니다. 대패의 반전 기간 동안 캘리퍼의 주기적인 공급이 수행되고 복귀 행정을 위해 커터가 상승 및 하강합니다.

가는 사람

다른 테이블 드라이브가 있는 절단기는 기계 제작 공장에서 작동합니다.

테이블의 이동은 다양한 방식으로 이루어집니다. 오랫동안 소형 대패를 구동하기 위해 두 개의 전자기 클러치가 사용되었습니다. 이 클러치는 전진 및 후진 속도에 따라 서로 다른 속도로 회전을 전달하고 순차적으로 맞물립니다. 커플 링은 벨트 또는 톱니 기어를 통해 모터 샤프트에 연결되었습니다.

상당한 전자기적 및 기계적 관성으로 인해 이러한 드라이브의 반전 시간이 길고 커플링에서 많은 열이 발생합니다. 속도 제어는 어려운 조건에서 작동하고 빠르게 마모되는 기어 박스를 전환하여 수행됩니다.

무거운 플레이너에는 발전기 엔진이 사용되었습니다. 그것은 부드러운 속도 제어의 넓은 범위를 제공합니다. EMP가 있는 G-D 시스템은 세로 대패 드라이브의 속도 조정 범위를 해결하는 데 사용됩니다.이러한 드라이브의 단점은 크기가 크고 비용이 많이 든다는 것입니다. 경우에 따라 병렬(독립) 여기가 있는 DC 모터 드라이브도 사용됩니다.

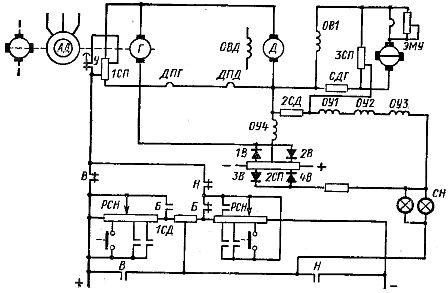

V.I. 10월 혁명(그림 1)은 EMB를 원인으로 G-D 시스템에 따라 이루어졌다. 엔진 속도는 15:1 범위에서 발전기 전압을 변경해야만 제어됩니다. 기계에는 2단 기어박스가 있습니다.

쌀. 1. 테이블 드라이브 대패의 계획

모터 D의 기준전압과 역궤환 전압의 차이에 의해 결정된 전류는 제어 ECU의 코일 OU1, OU2, OUZ를 통해 흐르고, 엔진 D가 정방향으로 회전할 때 기준전압은 PCV 전위차계에 의해 제거된다. , PCN 전위차계에서 되돌릴 때. PCV 및 PCN 전위차계의 슬라이더를 움직여 다른 속도를 설정할 수 있습니다. 전위차계의 특정 지점에 자동으로 연결하여 사이클의 해당 섹션에서 설정된 회전 속도를 보장할 수 있습니다.

피드백 전압은 전위차계 1SP에 의해 취해진 발전기 전압 G 부분과 발전기 및 모터의 추가 극의 권선 DPG 및 DPD에 의해 취해진 전압 사이의 차이이며 모터 전류 D에 비례합니다.

발전기 D의 여자 코일 OB1은 EMU 전류에 의해 전원이 공급됩니다. 저항 ZSP 및 SDG를 사용하면 코일 OB1이 평형 브리지를 형성합니다. 브리지 대각선에 2SD 저항이 포함되어 있습니다. 코일 OB1의 전류가 변경될 때마다 방사가 발생합니다. 등. v. 자기 유도. 브리지의 균형이 깨지고 2SD 저항에 전압이 나타납니다.코일 OU1, OU2, OUZ의 전류는 동시에 변경되며 e. 로 IMU의 추가 자화 또는 감자가 수행됩니다.

OU4 EMU 코일은 과도 현상 동안 전류 제한을 제공합니다. 이는 DPG와 DPD의 코일에서 인가된 전압과 전위차계 2SP의 기준전압과의 차이와 관련이 있습니다. 다이오드 1B, 2B는 이러한 전압 중 첫 번째 전압이 두 번째 전압보다 클 때 높은 모터 전류 D에서만 코일 OU4의 전류 흐름을 보장합니다.

전체 과도 상태 동안 기준 전압과 피드백 전압 간의 차이는 충분히 커야 합니다. 비선형 종속성의 보상은 비선형 요소인 다이오드 3V, 4V 및 비선형 저항 필라멘트가 있는 SI 램프를 사용하여 수행됩니다. G-D 시스템에 따른 데스크톱 드라이브의 회전 주파수 조정 범위는 모터의 자속 변화를 확장합니다. 사이리스터 드라이브도 사용됩니다.

유리 슬라이드는 일반적으로 짧은 시간 동안 피드백됩니다.공급 프로세스는 새로운 작업 스트로크 시작 시 완료되어야 합니다(절단기가 파손되는 것을 방지하기 위해). 전원 공급은 각 슬라이드에 대해 별도의 모터 또는 모든 슬라이드에 대해 하나의 공통 모터를 사용하여 기계, 전기 및 전기 기계적으로 수행됩니다. 캘리퍼를 배치하기 위한 이동은 일반적으로 기구학 체계의 해당 변경과 함께 피드 모터에 의해 수행됩니다.

주기적인 가로 피드의 값을 변경하기 위해 잘 알려진 래칫 장치 외에도 다른 원리를 기반으로 하는 전기 기계 장치가 사용됩니다.특히, 간헐적 전원 공급을 조절하기 위해 타임 릴레이를 사용하며, 그 설정은 넓은 범위에서 변경할 수 있습니다.

시간 릴레이는 크로스 피드 모터와 동시에 워크 스트로크가 끝날 때 켜집니다. 릴레이 설정에 해당하는 시간이 지나면 이 모터를 끕니다. 가로 피드의 크기는 전기 모터의 회전 시간에 따라 결정됩니다. 전원 공급 장치의 일관성은 모터 속도의 일관성과 과도 상태 지속 시간을 필요로 합니다. EMC 드라이브는 속도를 안정화하는 데 사용됩니다. 이러한 프로세스를 강제함으로써 전기 모터의 시작 및 정지 프로세스 기간이 단축됩니다.

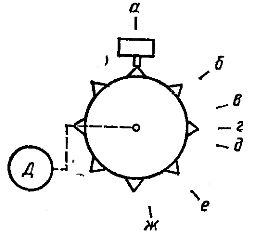

측면 피드를 변경하기 위해 궤적의 함수로 작동하는 조절기도 사용됩니다(그림 2). 이것은 캘리퍼가 특정 경로를 이동한 후 모터를 끄는 방향 장치입니다. 조절기에는 캠이 동일한 거리에 고정되는 디스크가 있습니다. 엔진이 작동 중일 때 축에 운동학적으로 연결된 디스크가 회전하는 동안 다음 캠이 접점에 작용합니다. 이로 인해 전기 모터가 네트워크에서 분리됩니다.

무화과. 2. 대패의 가로 이송 조절기

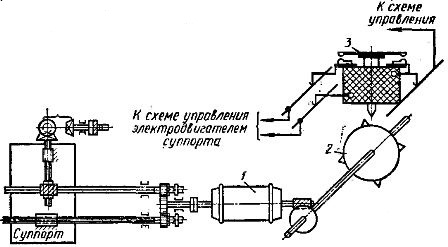

쌀. 3. 플레이너 724의 이송 시스템

그러나 모터는 잠시 동안 계속 작동합니다. 이 경우 레귤레이터에 설정된 것보다 더 큰 각도 경로를 통과하게 됩니다. 따라서 방출 값은 경로 ab가 아니라 경로 ab에 해당합니다. 다음 주기적 피드에서 아크 bg에 해당하는 거리가 모터를 설정 속도로 가속하기에는 너무 작을 수 있습니다.따라서 캠 r로 모터를 끄면 모터의 회전 속도가 느려지므로 관성에 의해 이동하는 경로 rd는 이전의 간헐 이송보다 작아집니다. 따라서 우리는 첫 번째보다 작은 아크 v에 해당하는 두 번째 피드를 얻습니다.

다음 크로스피드에서 모터를 가속하기 위해 더 큰 궤적이 다시 제공됩니다. 가속이 끝날 때 엔진 속도가 더 빨라지므로 코스팅 양도 증가합니다. 따라서 소량의 교차 공급으로 크고 작은 공급이 번갈아 나타납니다.

조정되지 않은 농형 유도 전동기는 고려 중인 유형의 교차 공급 조정기에 사용할 수 있습니다. 크로스 피드의 양은 모터 샤프트를 드라이브 디스크에 연결하는 키네마틱 체인의 기어비를 변경하여 조정할 수 있습니다. 디스크의 카메라 수는 변경할 수 있습니다.

전자기 다층 커넥터를 사용하면 과도 시간이 크게 줄어듭니다. 이 클러치는 상당히 빠른 동작을 제공합니다(초당 10-20회 이상 시작).

기계 공급 시스템(724)이 도 7에 도시되어 있다. 3. 공급량은 전기 모터 1이 켜지면 회전하기 시작하는 스파이크가 있는 디스크 2에 의해 설정되며, 이 디스크 위에는 캘리퍼 전원 공급 장치의 전자기 릴레이 3이 있으며 동시에 켜집니다. 파워 모터. 릴레이 3이 켜지면 회전하는 디스크의 스파이크가 닿을 수 있도록 로드가 내려갑니다.

이 경우 릴레이 접점이 닫힙니다.디스크 스파이크가 스템을 들어 올리면 릴레이 접점이 열리고 모터가 주전원에서 분리됩니다. 필요한 피드 수를 보장하기 위해 스파이크 수가 다른 디스크 세트가 사용됩니다. 디스크는 공통 축에 나란히 장착됩니다. 전원 릴레이는 어떤 드라이브와도 작동할 수 있도록 이동할 수 있습니다.

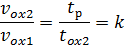

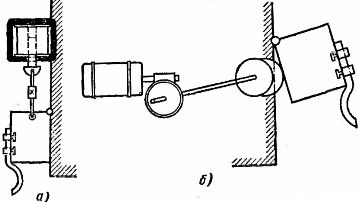

리턴 스트로크 중에 커터를 들어 올리는 데 전자석이 자주 사용됩니다. 일반적으로 각 절단 헤드에는 별도의 전자석이 제공됩니다(그림 4, a). 머리는 중력의 영향으로 하강합니다. 무거운 헤드의 타격을 완화하기 위해 공기 밸브가 사용됩니다.

편심을 회전시키는 가역 전기 모터를 사용하여 절단 헤드를 부드럽게 올리고 내릴 수 있습니다(그림 4, b). 이 커터 리프트는 중장비에 사용됩니다. 대패의 크로스 빔을 이동하고 클램핑하는 작업은 회전식 선반과 동일한 방식으로 수행됩니다.

쌀. 4. 대패질할 때 커터 들어 올리기

쌀. 5. 대패 테이블의 이송 속도 자동 변경

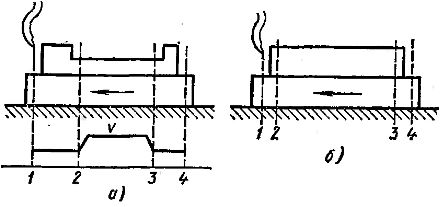

터닝 머신은 가공할 수 없는 구멍이나 홈이 있는 부품을 가공해야 하는 경우가 많습니다. 이 경우 테이블 이동 속도를 변경하는 것이 좋습니다 (그림 5, a). 질량은 반환 속도와 동일한 증가된 속도로 구멍을 통해 이동합니다.

구멍과 오목한 부분이 없는 세로 대패로 공작물을 가공할 때(그림 5, b) 섹션 2-3에서 절단 속도를 높여 기계의 시간을 단축할 수 있습니다.섹션 1-2 및 3-4에서는 구동 중에 공구가 파손되고 공작물의 앞쪽 가장자리가 부서지는 것을 방지하고 공구가 나올 때 재료가 절단되는 것을 방지하기 위해 속도가 감소합니다.

설명된 두 경우 모두 가변 장치가 사용됩니다. 속도 변경은 도로의 해당 지점에 배치된 캠의 영향을 받는 방향 스위치에 의해 영향을 받습니다.

크로스 플레이너 및 그라인더의 경우 슬라이드의 스트로크가 작고 왕복 운동은 로킹 기어에 의해 영향을 받습니다. 리턴 스트로크 중 슬라이더 속도의 증가는 동일한 롤러에 의해 제공됩니다. 크로스 플레이너의 전기화는 간단하며 비가역 농형 모터와 가장 간단한 접촉기 제어 회로를 사용하는 것으로 귀결됩니다.