산업용 로봇 사용 시 안전성 확보

산업용 로봇은 위험이 증가합니다. 로봇의 행동으로 인한 최초의 인간 사망 사례가 일본 공장에서 등록되었습니다. 작업 영역에 있던 서비스 기술자는 로봇을 끈 상태에서 라우터 문제를 해결하고 로봇을 기계에 연결했습니다. 약 1m / sec의 속도로 움직이는 매니퓰레이터는 레귤레이터를 누르고 분쇄했습니다.

평균적으로 매년 산업용 로봇 100대당 1건의 사고가 발생합니다. 로봇 기술 단지의 작동 14일 동안 약 3가지 충격적인 상황이 발생합니다.

로봇 작업 중 부상의 주요 원인은 다음과 같습니다.

- 훈련 및 작업 과정에서 로봇의 예상치 못한 행동;

- 로봇 수리 및 설정 오류;

- 로봇의 자동 작동 중에 작업 영역에 작업자가 있음;

- 로봇의 작업 영역에 제어판을 배치합니다.

- 보호 장치의 오작동 또는 종료.

대부분의 부상은 제어 장치 오작동 및 프로그래밍 오류로 인해 발생합니다.

단편 소설 "The Tramp"(1942)에서 미국 공상 과학 작가 Isaac Asimov는 로봇 공학의 안전을 위한 세 가지 법칙을 공식화했습니다.

- 로봇은 행동 또는 무행동으로 사람에게 해를 가해서는 안 됩니다.

- 로봇은 그 명령이 첫 번째 법칙에 위배되는 경우를 제외하고 사람이 내린 명령에 복종해야 합니다.

- 로봇은 제1법칙과 제2법칙에 위배되지 않는 한 안전에 유의해야 합니다.

프로그래밍(티칭) 및 로봇 작동 중에 작업자와 로봇 사이에 직접 접촉할 수 있는 세 가지 가능성이 있습니다.

안전을 보장하는 주요 수단은 로봇 작업 영역의 한 지점에서 사람과 로봇의 움직이는 부분이 동시에 나타나는 것을 방지하는 것입니다. 보호 장치는 사람이 있는 작업 영역에서 로봇 요소의 움직임을 멈춰야 합니다. 갑자기 전원이 꺼지면 로봇의 링크 동작이 멈춰야 합니다.

작업 영역은 매니퓰레이터나 로봇의 작업체가 위치할 수 있는 공간입니다. 그것은 링크의 크기, 움직임 및 매니퓰레이터의 운동학 체계에 따라 다릅니다. 작업 영역은 매니퓰레이터 설명에서 설정됩니다.

세 가지 수준의 보호 영역이 가장 자주 정의됩니다.

- 로봇 스테이션의 작업 영역 경계에서 직원의 존재 감지;

- 스테이션 외부 및 로봇의 이동 범위 내에서 사람의 존재를 감지하는 단계;

- 로봇과의 직접적인 접촉 또는 로봇의 손 가까이.

매달린 로봇의 경로에는 운반물의 갑작스러운 낙하로부터 사람과 장비를 보호하기 위해 그물망을 설치해야 합니다. 프로그램 실행 모니터링 장치는 작업 영역의 특정 지점에서 로봇 링크의 발생을 제어합니다. 링크가 지점을 통과할 때 트리거되는 경로 스위치일 수 있습니다.

로봇과 환경의 상호 작용을 제어하는 장치는 예를 들어 링크 중 하나가 장애물에 닿는 경우와 같이 움직임에 대한 저항이 증가하면 링크 드라이브를 끕니다. 하중을 측정하기 위해 토크 센서 또는 촉각 센서가 사용됩니다.

작업 영역의 펜싱은 메쉬 펜스와 라이트 배리어를 사용하여 수행됩니다. 메쉬 울타리는 사람들이 작업 영역에 들어가는 것을 방지하기 위해 가장 자주 사용됩니다.

그러나 로봇으로 영역을 완전히 차단하는 것이 항상 가능한 것은 아닙니다. 예를 들어 수용 컨베이어가 사용되는 경우, 즉 권한이 없는 사람이 작업 영역에 들어갈 수 있는 울타리가 없는 표면입니다. 이러한 영역은 광학(빛) 장벽으로 보호됩니다.

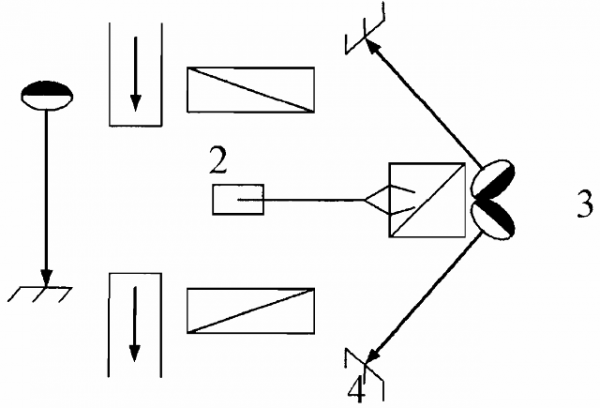

라이트 배리어는 발광체용 스탠드와 광검출기용 스탠드로 각 수광기가 해당 발광기로부터 빛을 받으면 로봇 복합체가 작동합니다. 발광기 마운트와 광검출기 마운트 사이에 물체가 있으면 광선이 교차하여 장비가 종료됩니다.

모든 면에서 로봇 단지를 둘러싸기 위해 여러 개의 라이트 배리어가 사용됩니다.

라이트 배리어로 작업 영역 펜싱: 1 — 기술 장비, 2 — 로봇, 3 — 발광기, 4 — 광 검출기

작업 영역의 입구 영역은 자동 잠금 및 잠금 해제 시스템과 함께 전기 잠금 장치로 보호됩니다. 이러한 방식으로 셔터는 로봇이 비활성화된 경우에만 해제됩니다.작업 영역의 추가 안전 버튼은 승인되지 않은 사람이 로봇을 제어하지 않고 활성화하는 것을 방지할 수 있습니다.

보안 시스템은 일반적으로 경고등과 사이렌을 사용하여 보완되며 로봇 자체와 움직이는 부품은 밝은 색상으로 표시됩니다.

추가 보호는 로봇의 작업 영역에서 사람의 존재를 감지하는 장치를 사용하는 것입니다.

다양한 인간 존재 감지 시스템이 현재 사용되고 있습니다. 예를 들어, 마이크로파 방사선 감지(도플러 효과 사용), 수동 및 능동 적외선 감지, 비전 시스템, 커패시턴스 변화, 압력, 초음파 사용 등이 될 수 있습니다.

산업용 로봇을 사용할 때 안전을 보장하기 위해 작업장은 작업 계층을 사용하므로 서로 다른 책임이 있습니다. 모든 활동에는 적절한 훈련이 필요합니다. 작업자, 프로그래머, 유지보수 엔지니어 등 세 가지 유형의 직원이 로봇과 함께 일하도록 위임되며 각각 다른 작업과 권한을 가집니다.

작업자는 로봇 컨트롤러를 켜고 끌 수 있으며 작업자 패널에서 로봇을 시작할 수 있습니다. 로봇의 작업 영역에 들어가는 것은 엄격히 금지되어 있습니다. 이 활동은 적절한 교육을 받은 프로그래머와 서비스 엔지니어를 대상으로 합니다.또한 프로그래머와 엔지니어는 로봇 관리 및 프로그래밍, 시운전 및 유지 보수를 담당합니다.