고분자 재료의 노화

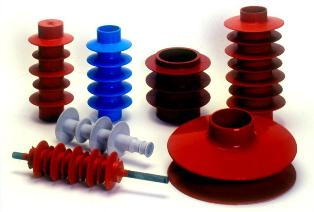

고분자 재료는 코팅 및 전체 부품의 형태로 산업계에서 널리 사용됩니다. 그들은 참조 단단한 전기 절연 재료... 많은 종류의 폴리머가 개발되었지만 모두 내구성, 외관 및 강도를 저하시키는 바람직하지 않은 노화 과정을 겪고 있습니다. 노화는 고분자 재료의 구조와 화학적 구성을 변화시킵니다.

고분자 재료는 코팅 및 전체 부품의 형태로 산업계에서 널리 사용됩니다. 그들은 참조 단단한 전기 절연 재료... 많은 종류의 폴리머가 개발되었지만 모두 내구성, 외관 및 강도를 저하시키는 바람직하지 않은 노화 과정을 겪고 있습니다. 노화는 고분자 재료의 구조와 화학적 구성을 변화시킵니다.

폴리머의 노화는 다양한 요인의 결과로 발생할 수 있습니다.

-

빛(자외선);

-

공기(오존 및 산소);

-

온도 (높거나 낮음 및 그 차이);

-

수분;

-

기계적 부하(마모, 압축 및 장력, 중간 압력);

-

공격적인 환경(산 및 염기)에 대한 노출;

-

미생물에 대한 노출;

-

위의 여러 요인의 영향으로부터.

폴리머는 고분자량 화합물이며 노화 메커니즘은 주로 고분자 사슬의 파괴 과정에 기인합니다.

파괴에는 혼돈과 사슬의 두 가지 유형이 있습니다.랜덤 파괴의 경우, 거대 분자의 파열 및 감소된 분자량의 안정한 화합물의 형성은 랜덤 법칙에 따라 일어난다. 이 메커니즘에 따르면 폴리머의 화학적 파괴는 산, 염기 및 시약의 작용으로 인한 것입니다.

사슬의 파괴는 특정 과정에 따라 분자의 여러 분해 작용을 일으키며, 이러한 고분자 노화 메커니즘은 일반적으로 높은 에너지(온도, 빛 및 방사선)의 영향에 의해 유발됩니다.

고분자의 노화 문제에 대한 연구는 각각의 성질과 구조가 다르고 분자 사슬의 파괴 과정이 다르기 때문에 복잡합니다. 또한 노후화로 이어지는 환경 조건을 다원적으로 설명하는 방법도 없습니다.

폴리머 재료의 노화에 대한 저항성을 특징 짓는 기준으로 작동 개념 (제품의 서비스 가능성을 보장하는 폴리머 특성 보존)과 작동 특성 보존 기간이 사용됩니다.

폴리머가 노화되지 않도록 보호하는 세 가지 방법이 있습니다.

1) 적극적인 보호,

2) 수동 보호,

3) 결합.

폴리머의 적극적인 보호는 노화 요인의 영향을 줄이는 것을 의미합니다. 수동적 방법에는 안정제 첨가제, 자유 라디칼 스캐빈저, 활성 노화 제품의 스캐빈저, 광 안정제, 산화 방지제, 오존 산화 방지제, 난연제, 항 라디칼, 기계적 스트레스 하에서의 방사선 방지제, 부식 억제제 및 안정화 살생물제를 사용하여 폴리머의 안정성을 증가시키는 다양한 방법이 포함됩니다. 속성.또한 기본 폴리머 소재보다 노화에 더 강한 보호 코팅이 사용됩니다.

폴리머의 가장 단순한 광 안정제는 산화철(최대 1% 함유), 카본 블랙, 프탈로시아닌(최대 0.1%) 및 니켈 복합 화합물입니다.

항산화 안정제는 하이드로퍼옥사이드의 분해를 방지하고 산화 화학 반응의 사슬을 끊는 두 가지 유형이 있습니다.

파괴를 막는 항산화제 중에서 페놀 및 아민 유형의 항산화제와 메르캅탄, 황화물 및 티오포스페이트를 분리할 수 있습니다. 폴리머에 두 가지 유형의 산화 방지제를 도입하면 노화 방지 효과가 향상됩니다.

일반적으로 폴리머 재료 생산자는 다양한 유형의 안정제도 생산합니다.다음 재료는 프랑스의 Arkema (Thermolite), 독일의 Baerlocher (CaZn, Pb, CaOrg, Sn, BaZn 기반 안정제)의 외국 원료 생산자와 구별 될 수 있습니다. , Chemtura, 미국(난연제 HBCD, Firemaster, PVC 안정제 Mark, Lowilite, 억제제 Naugard 300-E, 산화 방지제 Alkanox, Anox, Weston), 스위스 Ciba(산화 방지제 IRGANOX, 안정제 IRGAFOS), 독일 회사 Ika의 PVC 안정제, 등.