전기 아크로의 전기 장비

아크로 장치

아크로의 주요 목적은 금속과 합금을 녹이는 것입니다. 직접 및 간접 아크로가 있습니다. 직접 연소 아크 용광로에서 아크는 전극과 용융 금속 사이에서 연소됩니다. 간접 아크로 - 두 전극 사이. 가장 널리 퍼진 것은 철 및 내화 금속을 녹이는 데 사용되는 직접 가열 아크로입니다. 간접 아크로는 비철 금속과 때로는 주철을 녹이는 데 사용됩니다.

아크로의 주요 목적은 금속과 합금을 녹이는 것입니다. 직접 및 간접 아크로가 있습니다. 직접 연소 아크 용광로에서 아크는 전극과 용융 금속 사이에서 연소됩니다. 간접 아크로 - 두 전극 사이. 가장 널리 퍼진 것은 철 및 내화 금속을 녹이는 데 사용되는 직접 가열 아크로입니다. 간접 아크로는 비철 금속과 때로는 주철을 녹이는 데 사용됩니다.

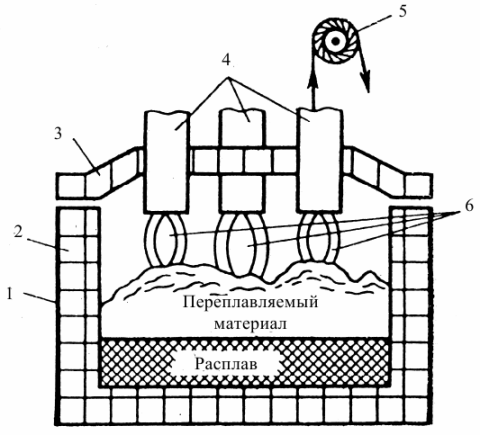

아크로(arc furnace)는 볼트(vault)로 둘러싸인 라이닝 쉘이며 전극은 가이드에 연결된 전극 홀더에 맞물리는 볼트(vault)의 개구부를 통해 내부로 내려갑니다. 전하의 용융 및 금속 가공은 전하와 전극 사이에서 타는 전기 아크의 열로 인해 발생합니다.

아크를 유지하기 위해 120~600V의 전압과 10~15kA의 전류를 가한다. 12톤 용량과 50,000kVA 용량의 퍼니스에는 더 낮은 값의 전압 및 전류가 적용됩니다.

아크로의 설계는 배수 펌프를 통해 금속의 배수를 제공합니다. 슬래그는 케이싱에서 절단된 작업 창을 통해 펌핑됩니다.

전기로: 1 — 강철 몸체; 2 — 내화 라이닝; 3 — 용광로 지붕; 4 — 전극; 5 - 전극을 들어 올리는 메커니즘; 6 — 무지개

아크로에서 금속을 녹이는 기술 과정

아크로에 로드된 고체 전하의 처리는 용융 단계에서 시작되며, 이 단계에서 아크가로에서 점화되고 전극 아래에서 전하의 용융이 시작됩니다. 전하가 녹으면서 전극이 하강하여 가속 우물을 형성합니다. 용융 단계의 특징은 전기 아크의 불쾌한 연소입니다. 낮은 아크 안정성은 용광로의 낮은 온도 때문입니다.

한 전하에서 다른 전하로 아크가 전환되고 전하의 전도성 부분의 붕괴 및 이동으로 인해 발생하는 작동 단락으로 인한 아크의 수많은 중단. 금속 가공의 다른 단계는 액체 상태이며 아크의 조용한 연소가 특징입니다. 그러나 로에 입력되는 전원을 유지하기 위해서는 광범위한 작동 제어와 높은 정확도가 필요합니다. 전력 제어는 야금 반응의 필요한 진행을 보장합니다.

기술 프로세스의 고려된 특성은 아크로에서 요구됩니다.

1) 작동 단락 및 아크 중단에 신속하게 대응하고 정상적인 전기 조건을 신속하게 복원하며 작동 단락 전류를 허용 가능한 한도로 제한하는 기능.

2) 로 전원 입력을 제어할 수 있는 유연성.

아크로의 전기 장비

아크 퍼니스의 설치에는 퍼니스 자체와 전기 또는 유압 구동 장치가 있는 메커니즘과 추가 전기 장비 외에도 퍼니스 변압기, 변압기에서 아크 퍼니스의 전극까지의 전선이 포함됩니다. 네트워크, 오븐 스위치가 있는 변압기의 고전압 측 배전 장치(RU); 전력 조절기; 대시보드 및 콘솔, 제어 및 신호; 용광로 작동 모드 등을 제어하기 위한 프로그래밍 장치

아크 퍼니스의 설치에는 퍼니스 자체와 전기 또는 유압 구동 장치가 있는 메커니즘과 추가 전기 장비 외에도 퍼니스 변압기, 변압기에서 아크 퍼니스의 전극까지의 전선이 포함됩니다. 네트워크, 오븐 스위치가 있는 변압기의 고전압 측 배전 장치(RU); 전력 조절기; 대시보드 및 콘솔, 제어 및 신호; 용광로 작동 모드 등을 제어하기 위한 프로그래밍 장치

아크로 설치는 전기를 많이 소비하며 단위 용량은 수천 및 수만 킬로와트로 측정됩니다. 1톤의 고체 충전물을 녹이기 위한 전기 소비량은 400-600kWh-h에 이릅니다. 따라서 용광로는 용광로 강압 변압기를 통해 6, 10 및 35kV 네트워크에서 공급됩니다 (변압기 2 차 라인의 최대 전압 값은 일반적으로 중소 용광로의 경우 최대 320V 범위입니다 용량 및 대형 용광로의 경우 최대 510V) .

이와 관련하여 용광로 설치는 변압기와 개폐 장치가 있는 특수 용광로 변전소가 있다는 특징이 있습니다. 새로운 설치에서는 통합 방식에 따라 제작된 완전 분배 장치(KRU)의 캐비닛이 사용됩니다. 용광로 변전소는 용광로 가까이에 있습니다. 최대 12톤 용량의 아크 강철 용광로 설치를 위한 패널 및 제어 패널은 작업장(작업 플랫폼에서)의 서비스 제어 패널과 함께 용광로 변전소 내에 배치됩니다. 더 큰 용광로의 경우, 용광로의 작업 창을 편리하게 볼 수 있는 별도의 제어실을 제공할 수 있습니다.

이와 관련하여 용광로 설치는 변압기와 개폐 장치가 있는 특수 용광로 변전소가 있다는 특징이 있습니다. 새로운 설치에서는 통합 방식에 따라 제작된 완전 분배 장치(KRU)의 캐비닛이 사용됩니다. 용광로 변전소는 용광로 가까이에 있습니다. 최대 12톤 용량의 아크 강철 용광로 설치를 위한 패널 및 제어 패널은 작업장(작업 플랫폼에서)의 서비스 제어 패널과 함께 용광로 변전소 내에 배치됩니다. 더 큰 용광로의 경우, 용광로의 작업 창을 편리하게 볼 수 있는 별도의 제어실을 제공할 수 있습니다.

전기 아크로는 수천에서 수만 암페어로 측정되는 상당한 전류를 소비합니다. 이러한 전류는 전극 공급 회로의 활성 및 유도 저항이 작은 경우에도 큰 전압 강하를 생성합니다. 결과적으로 용광로 변압기는 특수 용광로 변전소의 용광로 가까이에 배치됩니다. 전기로 변압기와 전기로 전극을 연결하고 길이가 짧고 구조가 복잡한 회로를 짧은 네트워크라고 합니다.

아크로의 짧은 네트워크는 변압기 챔버의 버스바, 유연한 케이블 스트링, 튜브 버스바, 전극 홀더 및 캐리지와 함께 움직이는 전극으로 구성됩니다. 최대 10톤 용량의 아크로에서는 용광로 변압기의 2차 권선이 챔버 출력의 델타에 연결될 때 "전극의 별" 방식이 사용됩니다. 리액턴스를 줄이는 짧은 네트워크의 다른 방식은 더 강력한 용광로에 사용됩니다.

아크로의 짧은 네트워크는 변압기 챔버의 버스바, 유연한 케이블 스트링, 튜브 버스바, 전극 홀더 및 캐리지와 함께 움직이는 전극으로 구성됩니다. 최대 10톤 용량의 아크로에서는 용광로 변압기의 2차 권선이 챔버 출력의 델타에 연결될 때 "전극의 별" 방식이 사용됩니다. 리액턴스를 줄이는 짧은 네트워크의 다른 방식은 더 강력한 용광로에 사용됩니다.

더 큰 용광로에서 최대 20-30kW의 작은 용광로에서 1-2kW에서 380V 정격의 농형 유도 모터는 일반적으로 용광로 메커니즘의 전기 드라이브에 사용됩니다. 움직이는 전극용 드라이브 모터 - 전기 기계 또는 자기 증폭기 및 사이리스터 변환기에 의해 공급되는 직류. 이러한 드라이브는 퍼니스 전원 조절기라는 독립 장치의 일부입니다.

20 톤 이상의 용광로에서 생산성을 높이고 철강 제조업체의 작업을 용이하게하기 위해 이동 자기장의 원리에 따라 액체 금속 욕조를 혼합하는 장치가 제공됩니다.2개의 권선이 있는 고정자는 비자성 재료의 용광로 바닥 아래에 배치되며 전류는 위상이 90° 다릅니다. 고정자 권선에 의해 생성된 이동 필드는 금속층을 구동합니다. 코일을 전환할 때 금속의 이동 방향을 변경할 수 있습니다. 교반 장치 고정자의 전류 주파수는 0.3 ~ 1.1Hz입니다. 이 장치는 전기 기계의 주파수 변환기에 의해 전원이 공급됩니다.

20 톤 이상의 용광로에서 생산성을 높이고 철강 제조업체의 작업을 용이하게하기 위해 이동 자기장의 원리에 따라 액체 금속 욕조를 혼합하는 장치가 제공됩니다.2개의 권선이 있는 고정자는 비자성 재료의 용광로 바닥 아래에 배치되며 전류는 위상이 90° 다릅니다. 고정자 권선에 의해 생성된 이동 필드는 금속층을 구동합니다. 코일을 전환할 때 금속의 이동 방향을 변경할 수 있습니다. 교반 장치 고정자의 전류 주파수는 0.3 ~ 1.1Hz입니다. 이 장치는 전기 기계의 주파수 변환기에 의해 전원이 공급됩니다.

아크로의 메커니즘을 제공하는 모터는 어려운 조건(먼지가 많은 환경, 고온으로 가열된 구조물의 가까운 위치)에서 작동하므로 내열 절연(크레인-야금 시리즈)이 있는 폐쇄형 설계를 갖습니다.

용광로 변압기 장치

아크로 설비는 특수 설계된 3상 유입 변압기를 사용합니다. 용광로 변압기의 전력은 용량 다음으로 아크로의 두 번째로 중요한 매개 변수이며 용광로의 성능에 큰 영향을 미치는 금속 용해 시간을 결정합니다. 최대 10톤 용량의 용광로는 최대 1-1.5시간, 최대 40톤 용량의 용광로는 최대 2.5시간입니다.

아크로 설비는 특수 설계된 3상 유입 변압기를 사용합니다. 용광로 변압기의 전력은 용량 다음으로 아크로의 두 번째로 중요한 매개 변수이며 용광로의 성능에 큰 영향을 미치는 금속 용해 시간을 결정합니다. 최대 10톤 용량의 용광로는 최대 1-1.5시간, 최대 40톤 용량의 용광로는 최대 2.5시간입니다.

용해 중 아크로의 전압은 상당히 넓은 범위에서 변경되어야 합니다. 용해의 첫 번째 단계에서 스크랩이 용해될 때 이 프로세스의 속도를 높이기 위해 용광로에 최대 전력이 도입되어야 합니다. 그러나 콜드 차지에서는 아크가 불안정합니다. 따라서 전력을 높이려면 전압을 높여야 한다. 용융 단계의 지속 시간은 전체 용융 시간의 50% 이상이며 전력의 60-80%가 소비됩니다.두 번째 및 세 번째 단계-액체 금속의 산화 및 정제 (유해한 불순물 제거 및 과도한 탄소 연소) 중에 아크가 더 조용히 연소되고 용광로의 온도가 높아지고 아크 길이가 늘어납니다.

퍼니스 라이닝의 조기 손상을 방지하기 위해 전압을 낮추어 아크를 줄입니다. 또한 다양한 유형의 금속을 녹일 수 있는 용광로의 경우 용융 조건이 그에 따라 변경되므로 필요한 전압이 변경됩니다.

아크로의 전압을 조절하는 기능을 제공하기 위해 이를 공급하는 변압기는 여러 단계의 저전압으로 만들어지며 일반적으로 고전압 권선용 탭을 전환합니다(12단계 이상). 최대 10,000kV-A 용량의 변압기에는 트리핑 장치가 장착되어 있습니다. 보다 강력한 변압기에는 로드 스위치가 있습니다. 소형 용광로의 경우 2~4단계와 가장 간단한 전압 조정 방법(고전압(HV) 권선을 델타에서 스타로 전환)이 사용됩니다.

아크로의 전압을 조절하는 기능을 제공하기 위해 이를 공급하는 변압기는 여러 단계의 저전압으로 만들어지며 일반적으로 고전압 권선용 탭을 전환합니다(12단계 이상). 최대 10,000kV-A 용량의 변압기에는 트리핑 장치가 장착되어 있습니다. 보다 강력한 변압기에는 로드 스위치가 있습니다. 소형 용광로의 경우 2~4단계와 가장 간단한 전압 조정 방법(고전압(HV) 권선을 델타에서 스타로 전환)이 사용됩니다.

정격 전극 전류의 2~3배로 전극과 전하 사이의 단락 동안 안정적인 AC 아크 연소 및 제한 과전압을 보장하려면 설비의 총 상대 리액턴스가 30~40%여야 합니다. 용광로 변압기의 리액턴스는 6-10%이고 소형 용광로의 짧은 네트워크 저항은 5-10%입니다. 따라서 최대 40톤 용량의 용광로용 변압기의 HV 측에는 저항이 약 15-25%인 상류 반응기가 제공되며 이는 변압기 블록 키트에 포함되어 있습니다. 원자로는 불포화 노심 초크로 설계되었습니다.

모든 아크로 전원 변압기에는 가스 보호 기능이 제공됩니다. 퍼니스 변압기의 주요 보호 기능인 가스 보호는 두 단계로 수행됩니다. 첫 번째 단계는 신호에 영향을 미치고 두 번째 단계는 설치를 끕니다.

모든 아크로 전원 변압기에는 가스 보호 기능이 제공됩니다. 퍼니스 변압기의 주요 보호 기능인 가스 보호는 두 단계로 수행됩니다. 첫 번째 단계는 신호에 영향을 미치고 두 번째 단계는 설치를 끕니다.

아크로의 자동 전원 제어. 정상적인 고성능 작동을 보장하기 위해 아크로에는 주어진 전기 아크 전력의 일정성을 유지하는 자동 전력 조정기(AR)가 장착되어 있습니다. 자동 아크로 전원 조절기의 작동은 직접 가열 아크로에서 또는 간접 가열 아크로에서 서로에 대해 부하에 대한 전극의 위치 변경을 기반으로 합니다. 두 경우 모두 아크로는 길이 조절을 사용합니다. 구동 장치는 대부분 전기 모터입니다.

전기 아크로의 전기 모드 규제

구조를 조사하면 전기 모드를 조정할 수 있는 가능한 방법을 확인할 수 있습니다.

구조를 조사하면 전기 모드를 조정할 수 있는 가능한 방법을 확인할 수 있습니다.

1) 공급 전압 변경.

2) 아크 저항의 변화 즉. 길이가 변경됩니다.

두 방법 모두 최신 설치에 사용됩니다. 모드의 대략적인 조정은 이동 메커니즘을 사용하여 변압기의 2차 전압 단계를 정확하게 전환하여 수행됩니다. 전극 이동 메커니즘은 자동 전력 조정기(AWS)를 사용하여 제어됩니다.

아크로의 작업장은 다음을 제공해야 합니다.

1) 자동 아크 점화

2) 아크 브레이크 및 작동 단락의 자동 제거.

3) 작동 단락의 아크 차단이 제거되면 응답 속도는 약 3초입니다.

4) 규제 프로세스의 비주기적 특성

5) 퍼니스의 입력 전원을 공칭의 20-125% 내에서 원활하게 변경하고 5%의 정확도로 유지하는 기능.

6) 공급 전압이 사라지면 전극을 멈춥니다.

제어 프로세스의 비주기적 특성은 액체 금속을 탄화하고 용융을 망칠 수 있는 액체 금속 전극의 하강을 배제하고 고체 전하와 접촉할 때 전극이 파손되는 것을 배제하는 데 필요합니다. 이 요구 사항을 준수하면 용광로의 비상 또는 작동 중단 시 위의 모드에 대한 보호가 제공됩니다.

전기 소비자로서의 전기 아크로

전기 아크로는 전력 시스템의 강력하고 불쾌한 소비자입니다. 낮은 역률 = 0.7 - 0.8에서 작동하며 네트워크에서 소비되는 전력은 용융 중에 다양하며 전기 모드는 빈번한 전류 서지, 최대 아크 파손, 작동 단락이 특징입니다. 아크는 다른 소비자에게 바람직하지 않은 고주파 고조파를 생성하고 전력 네트워크에 추가 손실을 유발합니다.

전기 아크로는 전력 시스템의 강력하고 불쾌한 소비자입니다. 낮은 역률 = 0.7 - 0.8에서 작동하며 네트워크에서 소비되는 전력은 용융 중에 다양하며 전기 모드는 빈번한 전류 서지, 최대 아크 파손, 작동 단락이 특징입니다. 아크는 다른 소비자에게 바람직하지 않은 고주파 고조파를 생성하고 전력 네트워크에 추가 손실을 유발합니다.

역률을 높이려면 커패시터를 주 변전소의 버스 바에 연결하여 퍼니스 그룹에 공급할 수 있습니다. 반응성 큰 한계 내에서 변동하므로 이 용량을 빠르게 변경할 수 있는 가능성을 보장해야 합니다. 이러한 규제를 위해 고전압을 사용할 수 있습니다. 사이리스터 스위치CM을 1에 가깝게 유지하기 위해 회로에 의해 제어됩니다. 더 높은 고조파와 싸우기 위해 가장 강렬한 고조파에 맞춰진 필터가 사용됩니다.

110, 220kV의 전압에 대해 다른 소비자에 연결된 독립 전원 공급 장치를 위한 용광로 변전소의 분포가 널리 사용됩니다. 이 경우 다른 소비자에 대한 전류 및 전압 곡선의 왜곡을 허용 가능한 한도 내에서 유지할 수 있습니다.