제재소용 전기 장비

제재소에서 둥근 목재를 보드, 빔 및 기타 분류로 절단하는 주요 장비는 제재소의 주요 장비입니다.

제재소에서 둥근 목재를 보드, 빔 및 기타 분류로 절단하는 주요 장비는 제재소의 주요 장비입니다.

톱 프레임은 단단한 프레임에 톱이 뻗어 있는 다중 톱 기계입니다. 수직 제재소는 단일 및 이중 데크, 좁은 개구부 및 넓은 개구부, 조깅 및 연속 공급으로 제조됩니다. 최신 제재소 프레임에는 3~6개의 전기 모터가 있습니다. 크랭크축 회전 속도 — 200에서 600min-1까지, 권선 로터가 있는 비동기식 모터와 때로는 농형 로터 모터에 의해 구동이 수행됩니다.

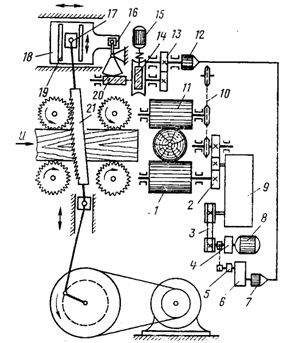

톱 프레임(그림 1)에서 길이 3.2–9m, 직경 65cm의 통나무가 이마 절단으로 절단됩니다. 프레임의 주철 프레임은 가로 연결로 서로 연결된 두 개의 다리와 측벽으로 구성됩니다.

쌀. 1. 제재소 프레임의 운동학적 다이어그램

제재소의 프레임은 베이스 플레이트에 장착됩니다. 2개의 플라이휠과 구동 풀리가 있는 크랭크축은 플레이트에 장착된 2개의 메인 베어링에서 회전합니다.I- 빔의 커넥팅로드는 롤러 베어링을 통해 하단 헤드와 크랭크 샤프트 핀에 연결되고 상단 헤드는 니들 베어링을 통해 톱 프레임의 하단 크로스 멤버를 통해 핀에 연결됩니다.

톱 프레임의 하부 및 상부 크로스 멤버는 원형 관형 지지대로 연결됩니다. 톱 프레임의 크로스 멤버에 핀이 있는 텍스타일 슬라이더는 테이퍼 롤러 베어링으로 연결됩니다.

톱 프레임의 설계로 인해 유압 텐셔너를 사용할 수 있습니다. 8개의 가이드 중 4개는 프리즘형이고 4개는 평면형이며 침대에 장착된 주철판에 쌍으로 부착되어 있습니다. 상부 가이드 플레이트는 슬라이드에 장착되며 플롯 Δ의 크기에 따라 톱 프레임의 틸팅 메커니즘에 의해 움직입니다.

사이리스터 드라이브로 구성된 4개 롤러 피드 메커니즘의 개별 드라이브는 로그 피드 속도의 원활한 조정을 보장합니다. 토크는 전자석, 전자기 클러치(4), 벨트 트랜스미션(3), 기어박스(9) 및 기어(2)를 통해 엔진(8)에서 하부 롤러(1)로 전달된다. 상부 롤러(11)는 롤러 체인(10)을 통해 회전한다.

소포의 크기는 원심 조절기 5의 다이얼을 돌려 수행되는 전자 클러치 4의 슬라이드를 변경하여 조정됩니다. 이를 위해 작업자는 서보 모터 15를 켜고 다이얼을 적절한 각도로 돌리고, 회전은 웜 기어(14), 기어(13), 셀신 센서(12), 셀신 리시버(7) 및 감속기(6)에 의해 수행된다.웜기어(20)와 레버(16)를 통해 동시에 공간(Δ)을 변경함으로써 플레이트(18)는 톱 프레임의 상부 슬라이드(17)의 가이드(19)와 함께 수평면에서 이동하고 톱(21)의 기울기가 변경된다.

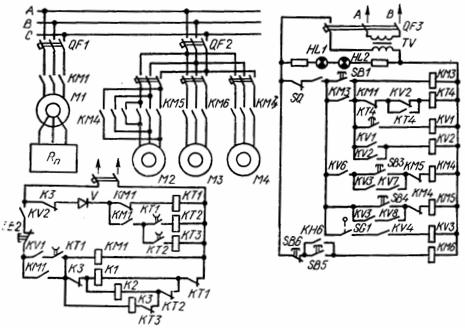

제재소 프레임 2P80의 개략 회로도가 Fig. 2. 전기 장비는 125kW 메인 샤프트 드라이브 비동기 모터 M1, 톱 프레임 틸팅 메커니즘 드라이브 M2 모터, 유압 스테이션 모터 MZ, 윤활 펌프 모터 M4 및 DC 모터 M5가 있는 사이리스터 드라이브를 기반으로 하는 자동 제어 시스템으로 구성됩니다.

쌀. 2. 제재소 프레임 2P80의 전기 회로도

모터의 최대 전류 보호는 자동 스위치에 의해 제공됩니다: QF1 - 모터 M1, QF2 - 모터 M2, MZ, M4 및 QF3 - 제어 회로 QF3이 켜지면 경고등 HL1 및 HL2가 켜집니다. 주축 모터(M1)는 선형 접촉기(KM1)를 사용하여 시동되고 이송 모터(M5)의 구동 모터는 접촉기(KM2)를 사용하여 시동됩니다.

전기 제어 회로는 전원 회로(구동 모터); 릴레이-접촉기 제어 회로 및 사이리스터 DC 드라이브 기반 자동 제어 시스템 회로. 상단 게이트가 열려 있을 때 톱 프레임 드라이브의 시작을 켜려면 메인 샤프트와 V 벨트 안전 스트립이 제거되고 톱 프레임이 정지되면 리미트 스위치가 사용됩니다(해당 블록은 그림 2에 표시됨). 문자 SQ 포함).

권선 회전자가 있는 모터 M1의 시동은 가속 릴레이 KT1, KT2 및 KT3을 순차적으로 닫음으로써 시간의 함수로 수행되며, 주어진 시간 지연으로 접촉기 K1, K2를 사용하여 시동 저항기 Rp의 3단계를 점진적으로 출력합니다. 그리고 K3.

시작 버튼 SB1(그림 2 참조)을 누르면 오일 펌프 모터 M4의 전원 접점 KM3을 닫는 접촉기 KM3의 코일이 켜지고 닫힘 접점 KM3은 버튼 SB1을 우회합니다.

메인 모션 모터 M1은 중간 릴레이 KV1의 접점 KV1이 닫히면 시작됩니다. 이 릴레이의 코일은 KT4 시간 릴레이의 KT4 접점을 통해 전원을 공급받으며 닫히면 지연되어 닫힙니다. 따라서 릴레이 KT4는 모터 M4와 M1의 시작 사이에 지연을 제공합니다.

릴레이 KV1이 켜지면 릴레이 KV2가 동시에 켜지고 KV2의 닫힘 접점이 접촉기 KM1의 코일에 전원을 공급합니다. 코일 KM1은 전원을 공급받은 후 모터 M1의 전원 회로의 주 접점 KM1을 켜고 시동 가변 저항이 완전히 설정되면 모터의 회 전자가 회전하기 시작합니다. 가속 접촉기 K1, K2 및 K3이 감속 작동한 후 모터 로터가 최대 속도로 회전합니다.

모터 M1의 시동이 완료되면 개방 접점 K3은 접촉기 K1 및 K2의 공급 회로를 동시에 차단하고 피더 M5의 모터 스타터 회로에 있는 접점 K3이 닫히고 시동 준비를 합니다. SB2 버튼을 누르면 모터가 정지합니다.

유압 시스템은 상부 이송 롤러가 장착된 용접 케이싱에서 전방 및 후방 도어를 올리고 내리는 역할을 합니다.게이트는 유압 스테이션에 의해 구동되는 유압 실린더에 의해 위쪽 위치로 들어 올려집니다. 유압 스테이션의 구동은 버튼을 누르면 시작되는 모터 M3에 의해 제공되며 스타터 코일 KM6에 전원이 공급되어 KM6의 주 접점이 닫힙니다.

톱 프레임의 기울기는 수동(SB3 및 SB4 버튼 누름) 또는 자동으로 제어할 수 있습니다. 스타터 KM4("more")의 권선 KM4와 스타터 KM5("less")의 KM5를 자동으로 제어하여 모드 스위치가 "자동" 위치에 있을 때 켜지는 릴레이 KV3를 통해 전원을 공급받습니다. , 즉 SQ1 접점이 닫힐 때입니다.

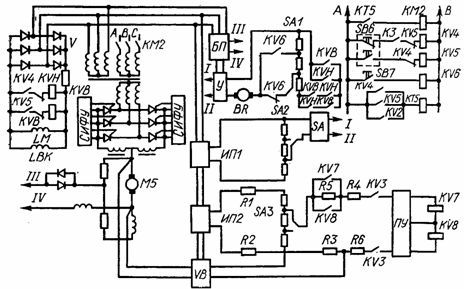

사이리스터 전원 공급 장치는 M5 DC 모터와 사이리스터 변환기로 구성됩니다. 사이리스터 변환기 (그림 9.2, c)는 회로에있는 시간 릴레이 KT5의 접점이 닫힐 때 코일이 전원을 공급받는 접점 KV3을 통해 스타터 KM2에 의해 켜집니다. 코일 KV4(정방향 동작) 또는 KV5(역방향 동작)에 전원이 공급되면 타이밍 릴레이 KT5에 전원이 공급됩니다.

절단 중에 통나무가 걸리면 엔진을 후진시켜 빼냅니다. M1 모터가 작동하지 않으면 피더 모터를 시작할 수 없습니다. 이것은 모터 M1 시동이 끝난 후 닫히는 공급 회로 KV4에 접점 K3을 포함함으로써 보장됩니다. 스타터 KM2가 켜지면 컨버터와 모터의 계자 권선 LM에 전원이 공급됩니다.

레지스터가 멈춘 경우 SB6 버튼을 누르면 릴레이 KV4 및 KVB가 꺼지고 릴레이 KV5 및 KVH가 켜집니다.이 경우 KVH 계전기는 사이리스터 변환기에 포함 된 증폭기 U의 공급 회로에서 접점을 닫고 결과적으로 변환기 출력의 전압 극성이 변경되고 모터가 방향을 변경합니다. 회전.

부하가 변경될 때 회전 속도의 안정성은 네거티브 피드백에 의해 보장되며, 이는 LBL 여기 코일이 있는 BR 타코제너레이터에 의해 구현됩니다. 전기자 BR은 증폭기 V의 입력에 연결됩니다. 사이리스터 변환기 회로에서 회생 제동을 사용하여 과도 상태가 강제됩니다.

이송 속도는 수동 및 자동으로 조정됩니다. 이를 위해 SA 스위치가 설정됩니다. 수동 이송 속도 조절에서 속도 조절기는 회로 I 및 II를 통해 증폭기 U에 연결됩니다. 속도 컨트롤러 SA1 - SA3은 MLT 저항이 연결된 패널의 스위치입니다.

가동 접점 SA1을 움직이면 PU 증폭기를 통해 SPPC (펄스 위상 제어 시스템)에 들어가는 제어 신호가 변경되어 브리지 정류기 회로로 연결된 사이리스터의 점화 각도가 변경되어 모터 M5의 속도가 변경됩니다.

SA 스위치를 통해 M5 엔진의 속도를 자동으로 조정하기 위해 SA1은 앰프 블록 Y에서 분리되고 저널 직경 센서인 앰프 Y SA2에 연결됩니다. 이 경우 SA1은 안정화 전원 IP1에 연결되고 전원 스위칭 메커니즘에 의해 회전되는 전위차계인 SA2로부터 전원을 받기 시작합니다.

저널 직경이 변경되면 전위차계 SA2의 슬라이더가 이동하고 SA1에 인가되는 제어 전압 값이 변경되므로 저널 직경 변경에 따라 이송 속도가 변경됩니다. 속도 값은 톱 프레임 기울기와 일치해야 하며 속도는 SA3 전환으로 제어됩니다.

톱 프레임 기울기 센서 SA3은 저항 R1 및 R2를 통해 안정화된 전원 공급 장치 IP2에 연결됩니다. 결과는 톱 프레임의 경사각에 비례하는 응력입니다. 이 전압은 모터 전기자에서 가져 와서 정류기 블록 VB를 통해 저항 R3에 공급되는 속도에 비례하는 모터 전압 M5와 비교되며 톱 프레임의 기울기 센서의 출력 전압에서 뺍니다.

모터가 역방향일 때 VB 블록은 일정한 기준 극성을 유지합니다. 불일치 신호는 저항 R4 - R6 및 폐쇄 접점 KV3 (자동 조정 중에 폐쇄)을 통해 중간 증폭기 PU의 입력에 공급됩니다. 신호는 증폭되어 릴레이 KV7 및 KV8이 연결된 PU 출력으로 공급됩니다. 오류 입력 신호의 극성에 따라 트리거됩니다.

따라서 이송 속도가 증가할수록 모터에서 제거되는 전압이 증가하고 불일치 값은 음수입니다. 이 경우 이송 속도와 톱 프레임의 기울기 사이의 관계가 깨집니다. PU 증폭기의 증폭 된 출력 신호에는 릴레이 KV7이 포함되며 닫힘 접점에는 코일 KM4가 포함됩니다.

KM4 폐쇄 접점은 M2 모터를 "전방"으로 돌려 톱 프레임의 기울기를 증가시킵니다.동시에 전위차계 슬라이더를 움직여 SA3의 출력 전압을 높입니다. 편차 신호가 0으로 감소하기 시작한 후 톱 프레임의 기울기 증가가 중지됩니다. 이것은 이송 속도와 톱 프레임의 각도 사이의 일치를 유지합니다.

제어 프로세스는 이송 속도가 감소함에 따라 유사한 방식으로 진행되지만 이 경우 오류 신호는 양의 부호를 갖습니다. 이로 인해 릴레이 KV8이 켜지고 KM5와 모터 M2가 반전됩니다. 이송 속도가 감소하면 톱 프레임의 경사도 감소합니다. 조정 중에 드라이브 접점 KV7 및 KV8은 저항 R5를 우회하여 프로세스를 강제할 수 있습니다.

절단 시작 시 작업 이송 속도의 30% 이하인 절단 속도가 필요합니다. 이는 다음과 같은 방식으로 수행됩니다. 버튼 SB7을 누르면 접점이 출력 SA1로 전환되는 릴레이 KV6에 전원이 공급되어 폐쇄 접점 KV6을 통해 사이리스터 변환기의 입력에 작은 제어 전압이 공급되어 절단 속도가 느려집니다. .

피드가 끝나면 SB7 버튼이 꺼지고 장치가 작동 모드로 들어갑니다 피드 중 톱 프레임 기울기에 대한 자동 제어 시스템의 중단은 폐쇄 접점 KV6을 공급 회로에 연결하여 제공됩니다 스타터 코일 KM4 및 KM5.