금속 절단기의 보조 드라이브용 전기 모터 선택

공작 기계의 보조 드라이브(캘리퍼용 퀵 드라이브, 헤드 패드, 크로스 암 등)는 일반적으로 단시간 부하 모드에서 작동합니다. 전기 구동 장치에 포함된 모든 장치의 온도가 작동 중에 고정 값에 도달하지 않고 일시 중지 동안 주변 온도로 감소하는 이러한 기간의 전기 구동 장치 작동 모드를 단기라고 합니다.

공작 기계의 보조 드라이브(캘리퍼용 퀵 드라이브, 헤드 패드, 크로스 암 등)는 일반적으로 단시간 부하 모드에서 작동합니다. 전기 구동 장치에 포함된 모든 장치의 온도가 작동 중에 고정 값에 도달하지 않고 일시 중지 동안 주변 온도로 감소하는 이러한 기간의 전기 구동 장치 작동 모드를 단기라고 합니다.

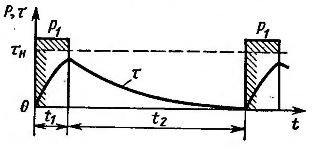

금속 절단기에서 보조 드라이브의 작동 시간은 일반적으로 짧습니다. 5 - 15초를 초과하지 않으며 중장비의 경우에만 1 - 1.5분에 도달합니다. 허용 한계 내에서 과부하가 있는 이 시간(t < 0.1T) 동안 전기 모터는 정상 과열까지 가열할 시간이 없습니다. 이 경우 전기 모터의 정격 출력은 과부하 조건에 의해 결정됩니다.

쌀. 1. 단기 운전에 대한 부하 곡선

보조 드라이브 작동 중 저항 Mc의 순간은 주로 마찰력에 의해 생성되므로 이러한 드라이브는 메인 모션 드라이브와 달리 상당한 시동 토크가 필요합니다.

수평으로 움직이는 기계 요소를 움직일 때 마찰력을 극복하기 위해 소비되는 전력:

여기서 Ftp - 마찰력, N; v - 속도, m/s; G — 이동 중인 유닛의 중력(무게), N; μ - 움직임의 마찰 계수.

모터 축 동력 P = Ptr /η,

여기서 η — c. P. D. 전송, 일반적으로 η = 0.1 — 0.2.

고려된 모드에서 작동하는 동안 전기 모터의 가열은 중요하지 않습니다. 따라서 허용 과부하를 사용하는 것이 좋습니다.

정격 전력 Pn = Ptr /(λη),

여기서 λ — 허용 과부하 계수.

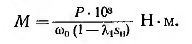

대략 엔진의 작동 부분에 대한 특성이 명확하다고 볼 수 있습니다. 그러면 과부하 운전시 모터의 각속도

ωλ = ωО (1 — λсн),

여기서 ωО = (πнО)/30- 전기 모터의 동기 각속도.

공식 Pn = Ptr /(λη)를 사용하여 모터의 과부하 토크를 찾습니다.

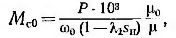

엔진 시동 초기의 저항 순간은 작동 중보다 큽니다. 이 순간

여기서 μО - 정지 마찰 계수.

기계 보조 드라이브의 전기 모터 선택 절차

먼저 Pn = Ptr /(λη) 공식을 사용하여 카탈로그에서 전기 모터를 선택하고 이에 대한 시작 토크 Mnach를 결정합니다. 수식으로 모멘트 Mso를 계산하고 모멘트 Mnach와 비교합니다.0.85 Mnig> Mso이면 선택한 모터가 보조 드라이브에 적합합니다.

터닝 및 리프팅 기계 장치의 드라이브는 유사한 방식으로 계산되며, 후자의 경우에만 이동된 장치의 중력(무게)에 의해 주 부하가 생성되는 경우가 많습니다.

공구를 공작물에 빠르게 접근하기 위해 최적의 속도를 선택하는 것이 특히 중요합니다. 공구에 접근하면 고속 이동이 절삭 속도의 느린 이동으로 대체됩니다. 이 속도 변경은 도구가 부품에서 어느 정도 떨어져 있을 때 발생합니다. 그렇지 않으면 도구가 빠른 속도로 부품에 부딪혀 파손됩니다.

한 속도에서 다른 속도로 전환하는 데 시간이 걸립니다. 이 시간 동안 전기 장비가 활성화되고 움직임이 고속으로 계속되며 장비의 응답 시간은 전압 변동 및 기타 임의 요인의 영향으로 변경됩니다.

최적의 속도는 기구학적 체인에서 적절한 기어 선택에 의해 제공됩니다. 도로의 마지막 구간의 속도를 점차적으로 또는 부드럽게 자동으로 줄여 더 높은 초기 속도를 채택할 수 있도록 하여 시간을 더 단축할 수 있습니다.