태양광 패널용 광전지 생산

모든 광전지 설치의 기본은 항상 광전지 모듈입니다. 광전지 모듈은 전기적으로 함께 연결된 광전지 셀의 조합입니다. 광전지라는 용어는 전기 공학에서 전압 측정 단위인 «사진»(그리스어 빛)과 «볼트»(Alessandro Volta - 1745-1827, 이탈리아 물리학자)라는 두 단어로 구성됩니다. 광전지라는 용어를 분석하면 다음과 같이 말할 수 있습니다. 빛을 전기로 변환.

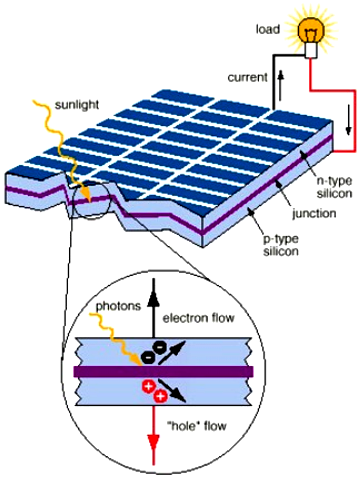

태양광 전지(solar cell)는 태양 복사열을 변환하여 전기를 생성하는 데 사용됩니다. 광전지는 n형과 p형 반도체로 구성된 다이오드로 생각할 수 있으며 캐리어 공핍 영역이 형성되어 있으므로 비조명 광전지는 다이오드와 같으며 다이오드라고 할 수 있습니다.

폭이 1~3eV인 반도체의 경우 이론적 최대 효율은 30%에 도달할 수 있습니다. 밴드 갭은 가전자대에서 전도대로 전자를 들어올릴 수 있는 최소 광자 에너지입니다. 가장 일반적인 상업용 태양 전지는 다음과 같습니다. 부싯돌 요소.

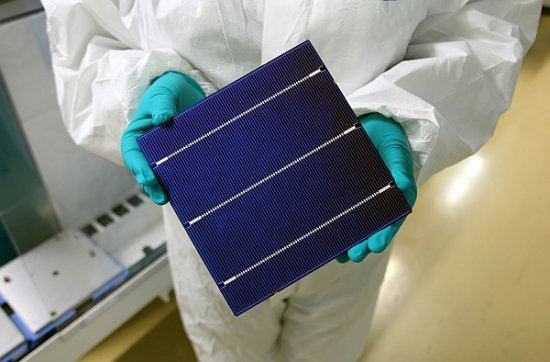

실리콘 단결정 및 다결정. 실리콘은 오늘날 태양광 모듈 생산을 위한 가장 일반적인 요소 중 하나입니다. 그러나 태양 복사열의 흡수율이 낮기 때문에 실리콘 결정 태양 전지는 일반적으로 폭이 300μm로 만들어집니다. 실리콘 단결정 광전지의 효율은 17%에 이른다.

다결정 실리콘 광전지를 사용하면 효율이 단결정 실리콘보다 5% 낮습니다. 다결정의 입자 경계는 전하 캐리어의 재결합 중심입니다. 다결정 실리콘 결정의 크기는 수 mm에서 1 cm까지 다양합니다.

갈륨비소(GaAs). Gallium arsenide 태양 전지는 실험실 조건에서 이미 25%의 효율성을 입증했습니다. 광전자공학용으로 개발된 갈륨비소는 대량생산이 어렵고 태양전지용으로는 상당히 고가이다. 갈륨비소 태양전지 적용 태양광 집광기와 함께, 우주 비행뿐만 아니라.

박막 광전지 기술. 실리콘 전지의 주요 단점은 높은 비용입니다. 비정질 실리콘(a-Si), 카드뮴 텔루라이드(CdTe) 또는 구리-인듐 디셀리나이드(CuInSe2)로 만든 박막 셀을 사용할 수 있습니다. 박막형 태양전지의 장점은 실리콘 태양전지에 비해 원자재를 절약하고 생산 비용이 저렴하다는 점이다. 따라서 박막 제품이 광전지에 사용될 가능성이 있다고 말할 수 있습니다.

단점은 일부 재료가 매우 독성이 있으므로 제품 안전 및 재활용이 중요한 역할을 한다는 것입니다. 또한 텔루라이드는 실리콘에 비해 고갈되는 자원이다.박막 광전지의 효율은 11%(CuInSe2)에 이릅니다.

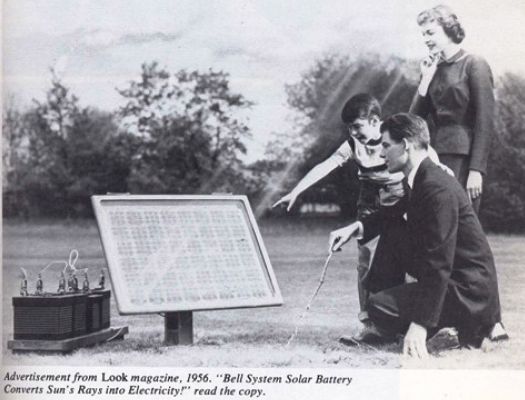

1960년대 초반에 태양 전지는 약 $1,000/W 피크 전력이 들었고 대부분 우주에서 제조되었습니다. 1970년대에 광전지의 대량 생산이 시작되어 가격이 $100/W로 떨어졌습니다. 광전지 가격이 더욱 발전하고 인하되어 가정용으로 광전지를 사용할 수 있게 되었습니다. 표준 전원 공급 장치, 태양광 모듈이 좋은 대안이 되었습니다.

사진은 최초의 실리콘 기반 태양 전지를 보여줍니다. 그것은 1956년 미국 회사 Bell Laboratories의 과학자와 엔지니어에 의해 만들어졌습니다. 태양 전지는 서로 전기적으로 연결된 광전지 모듈의 조합입니다. 조합은 전류 및 전압과 같은 필요한 전기 매개변수에 따라 선택됩니다. 1와트 미만의 전기를 생산하는 그러한 태양 전지의 한 셀은 $250입니다. 생산된 전기는 기존 그리드보다 100배 더 비쌌습니다.

거의 20년 동안 태양 전지판은 우주용으로만 사용되었습니다. 1977년에 전기 비용은 와트 셀당 $76로 인하되었습니다. 효율성은 점진적으로 증가했습니다: 1990년대 중반에 15%, 2000년까지 20%. 이 주제에 대한 현재 가장 관련 있는 데이터 —태양전지 및 모듈의 효율

실리콘 태양 전지의 생산은 크게 세 가지 주요 단계로 나눌 수 있습니다.

-

고순도 실리콘 생산;

-

얇은 실리콘 와셔 만들기;

-

광전지 설치.

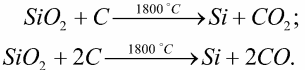

고순도 실리콘 생산의 주원료는 규사(SiO2)2)이다. 용융물은 전기분해에 의해 얻어진다. 야금 실리콘최대 98%의 순도를 가지고 있습니다. 규소 회수 공정은 모래가 1800°C의 고온에서 탄소와 상호 작용할 때 발생합니다.

이 정도의 순도는 광전지 생산에 충분하지 않으므로 추가 처리가 필요합니다. 반도체 산업을 위한 추가 실리콘 정제는 Siemens가 개발한 기술을 사용하여 전 세계적으로 실질적으로 수행됩니다.

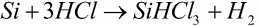

«지멘스 프로세스» 야금 규소를 염산과 반응시켜 규소를 정제하여 트리클로로실란(SiHCl3)을 생성하는 것입니다.

삼염화실란(SiHCl3)은 액상이므로 수소와 쉽게 분리된다. 또한 트리클로로실란을 반복 증류하면 순도가 10~10%로 높아집니다.

후속 공정인 정제된 트리클로로실란의 열분해는 고순도 다결정 실리콘을 생산하는 데 사용됩니다. 생성된 다결정 실리콘은 반도체 산업에서 사용하기 위한 조건을 완전히 충족하지는 못하지만 태양 광 발전 산업에서는 재료의 품질이 충분합니다.

다결정 실리콘은 단결정 실리콘 생산을 위한 원료입니다. 단결정 실리콘 생산에는 Czochralski 방법과 영역 용융 방법의 두 가지 방법이 사용됩니다.

초크랄스키의 방법 에너지 집약적일 뿐만 아니라 재료 집약적입니다. 비교적 적은 양의 다결정 실리콘을 도가니에 넣고 진공 상태에서 녹입니다.모노실리콘의 작은 씨앗이 용융물 표면에 떨어진 다음 뒤틀리고 위로 올라가 표면 장력의 힘으로 인해 원통형 주괴를 그 뒤로 당깁니다.

현재 인발된 잉곳의 직경은 최대 300mm입니다. 직경 100-150mm의 잉곳의 길이는 75-100cm에 이르며 길쭉한 잉곳의 결정 구조는 종자의 단결정 구조를 반복합니다. 잉곳의 직경과 길이를 늘리고 절단 기술을 개선하면 폐기물의 양이 줄어들어 생성된 광전지의 비용이 절감됩니다.

벨트 기술. Mobil Solar Energy Corporation이 개발한 기술 프로세스는 용융물에서 실리콘 스트립을 끌어당겨 그 위에 태양 전지를 형성하는 것을 기반으로 합니다. 매트릭스는 부분적으로 실리콘 용융물에 잠기고 모세관 효과로 인해 다결정 실리콘이 상승하여 리본을 형성하고 용융물이 결정화되어 매트릭스에서 제거됩니다. 생산성을 높이기 위해 동시에 최대 9개의 벨트를 수용할 수 있는 장비가 설계되었습니다. 결과는 9면 프리즘입니다.

벨트의 장점은 잉곳을 절단하는 공정이 없기 때문에 비용이 저렴하다는 것입니다. 또한, 직사각형의 태양광 전지는 쉽게 얻을 수 있는 반면, 둥근 형태의 단결정 플레이트는 태양광 모듈에서 태양광 전지의 양호한 배치에 기여하지 않습니다.

생성된 다결정 또는 단결정 실리콘 로드는 0.2-0.4mm 두께의 얇은 웨이퍼로 절단되어야 합니다. 단결정 실리콘 막대를 절단할 때 재료의 약 50%가 손실됩니다.또한 둥근 와셔는 항상 그런 것은 아니지만 종종 정사각형 모양으로 절단됩니다.