케이블 생산의 주요 단계

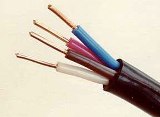

케이블 제조 공정은 몇 가지 주요 단계로 나눌 수 있습니다. 구리선과 절연체 및 일반 PVC 플라스틱 외장으로 구성된 오늘날 매우 일반적인 VVG 전원 케이블의 예를 사용하여 더 자세히 살펴 보겠습니다.

케이블 제조 공정은 몇 가지 주요 단계로 나눌 수 있습니다. 구리선과 절연체 및 일반 PVC 플라스틱 외장으로 구성된 오늘날 매우 일반적인 VVG 전원 케이블의 예를 사용하여 더 자세히 살펴 보겠습니다.

첫 번째 단계는 케이블의 전도성 기반이 만들어지는 원료인 구리 선재의 기본 처리입니다. 로프는 와이어가 만들어지는 거친 블랭크입니다. 이 작업을 수행하기 위해 종종 복합물로 결합되는 특수 드로잉 머신이 사용되며 그에 따라 프로세스 자체를 드로잉이라고합니다.

VVG 케이블의 연선 구리 와이어 생산은 트위스트 머신에서 수행되며, 여기서 소위 스레드(여러 개의 가는 와이어로 구성된 세트)가 소위 스레드 부분으로 꼬여 케이블이 이후에 생산됩니다. . 실의 꼬임은 왼쪽 또는 오른쪽일 수 있습니다.

특수 기술 컨테이너에서 스트랜드는 VVG 케이블의 전도성 코어에 절연 외피를 적용하도록 설계된 장비 세트인 압출 라인으로 공급됩니다. 이 생산 단계에서 사용되는 주요 원료는 과립 형태의 폴리염화비닐 플라스틱입니다. 이 물질은 폴리염화비닐과 여러 첨가제(가소제, 충진제, 안정제)의 혼합물로 중합에 의해 얻어집니다.

압출 라인의 중앙 부분은 압출기입니다. 이 장치에서는 플라스틱 화합물의 알갱이가 녹고 연화된 플라스틱이 환형 틈을 통해 압착됩니다. 이런 식으로 코어에 겹쳐지는 쉘이 형성됩니다.

냉각 수조는 압출기 헤드 뒤에 있으며 미래 케이블의 코어가 절연된 후 들어갑니다. 수돗물로 채워진 이 수조는 길이가 상당히 길기 때문에 절연 전선이 표준 절연 속도로 60-70 ° C까지 냉각될 수 있습니다.

절연 쉘의 변형을 방지하려면 다음 기술 단계를 수행하기 전에 온도를 설정 값으로 낮추는 것이 필요합니다.

멀티 코어 VVG 케이블 생산시 절연 코어가 꼬입니다. 이 작업을 수행하기 위해 꼬임 메커니즘이 장착된 디스크형 꼬임 기계가 사용됩니다.

매달린 후 블랭크는 압출 라인으로 들어가며 여기서 위에서 설명한 방식으로 일반 쉘이 적용됩니다.

완성된 케이블은 권선에 공급됩니다. 이 단계를 수행하는 과정에서 제품은 품질 관리 부서를 통과한 후 포장되어 판매됩니다.요즘에는 많은 전문 회사, 특히 OOO TD Kabel-Resurs에서 케이블 제품을 구입할 수 있습니다.